5.5- Elaboración del Plan de mantenimiento (inicial).

5.5.1.- Introducción

El Plan de Mantenimiento establece las directrices y procedimientos necesarios para asegurar la óptima operatividad, confiabilidad y seguridad de la maquinaria utilizada en operaciones de movimiento de tierras. La implementación rigurosa de este plan es fundamental para maximizar la vida útil de los equipos, minmizar los costos operativos a través de la prevención de fallas mayores y garantizar un entorno de trabajo seguro para todo el personal.

>a). Objetivos del Plan

- Maximizar la Disponibilidad: Reducir el tiempo de inactividad no planificado de los equipos.

- Garantizar la Seguridad: Prevenir accidentes causados por fallas mecánicas.

- Reducir Costos de Reparación: Disminuir las reparaciones correctivas mayores mediante la detección temprana de anomalías.

- Extender la Vida Útil: Asegurar que los componentes y la maquinaria en general alcancen su máximo potencial de durabilidad.

- Optimizar el Rendimiento: Mantener la eficiencia del consumo de combustible y la productividad de las máquinas.

b). Roles y Responsabilidades

- Operador de Maquinaria: Responsable de realizar la inspección diaria (pre-operacional) y reportar cualquier anomalía de forma inmediata.

- Técnico Mecánico: Encargado de ejecutar las tareas de mantenimiento preventivo, predictivo y correctivo según el cronograma.

- Jefe de Mantenimiento/Supervisor: Responsable de planificar, programar, supervisar y documentar todas las actividades de mantenimiento. Asegura la disponibilidad de repuestos y herramientas.

c). Fundamentos del Mantenimiento de Maquinaria Pesada

- Importancia Estratégica: La implementación de un programa de mantenimiento preventivo es esencial para detectar posibles fallos antes de que se conviertan en problemas mayores. Las organizaciones que implementan planes de mantenimiento estructurados pueden lograr ahorros significativos, como se evidencia en casos donde se han reducido costos operativos en un 19.74%, equivalente a $51,670 dólares en ahorro anual.

- Impacto Económico: El presupuesto de mantenimiento comprende múltiples componentes: repuestos, mano de obra directa e indirecta, materiales y herramientas, transporte al lugar de reparación, lubricantes y tiempo de producción perdido. La implementación de un programa de mantenimiento proactivo puede extender la vida útil de los motores de 8,000-12,500 horas a 24,000 horas, generando ahorros de hasta $50,000 anuales en reparaciones.

d). Plan de Mantenimiento por Tipo de Equipo

Nota Importante: Estas son pautas generales. Siempre consulté el manual del fabricante para conocer las recomendaciones específicas de cada modelo de máquina:

- Excavadora

- Mantenimiento Diario:

- Lubricación adecuada de puntos de engrase según programa establecido.

- Verificación de niveles de fluidos (aceite de motor, sistema hidráulico, refrigerante, combustible).

- Limpieza regular para prevenir obstrucción de radiadores y sobrecalen.

- Inspección de cadenas y verificación de tensión.

- Control de filtros de aire, aceite y combustible.

- Mantenimiento Programado:

- Lubricación adecuada de puntos de engrase según programa establecido.

- Inspección de sistemas hidráulicos para detectar fugas y revisar presión.

- Revisión de componentes de desgaste (dientes y bordes de corte)

- Monitorización del tren de rodaje y supervisión del desgaste de cadenas y rodillos.

- Bulldozers (Topadoras)

- Rutinas de Mantenimiento:

- Cada 500 horas: Sustitución del cartucho del filtro de combustible, cambio del cárter de aceite del motor.

- Verificación de tensión de orugas, especialmente en superficies blandas como arena y nieve.

- Limpieza regular para prevenir obstrucción de radiadores y sobrecalen.

- Inspección del sistema eléctrico, incluyendo baterías y cables.

- Revisión de componentes del carro desgarrador, vástagos y dientes.

- Motoniveladoras

- Programa de Mantenimiento Diario:

- Inspección de cigüeñal para detectar fugas.

- Verificación de sincronización del árbol de levas.

- Inspección de válvulas y verificación de calibración.

- Control de nivel de aceite del motor.

- Revisión de sistema eléctrico: alternador, batería y conexiones.

- Mantenimiento Periódico:

- Chequeo de todos los fluidos (aceite de motor, líquido refrigerante, líquido de transmisión).

- Revisión de niveles de lubricación en componentes clave.

- Inspección de correas y mangueras

- Mantenimiento de filtros de aire y combustible.

- Verificación de presión y desgaste de neumáticos.

- Cargadores Frontales

- Rutinas Diarias:

- Drenaje del estanque de combustible para eliminar sedimentos y agua.

- Revisión del vaso del pre-filtro de combustible.

- Inspección de niveles de aceite de motor, sistema hidráulico, refrigerante, combustible y aceite de transmisión.

- Engrase de todas las articulaciones con grasa tipo 2 a base de litio.

- Mantenimiento Programado:

- Inspección y reemplazo de correas.

- Prueba del sistema de frenos.

- Comprobación del nivel de aceite del diferencial y mandos finales.

- Lubricación de estrías del eje motriz.

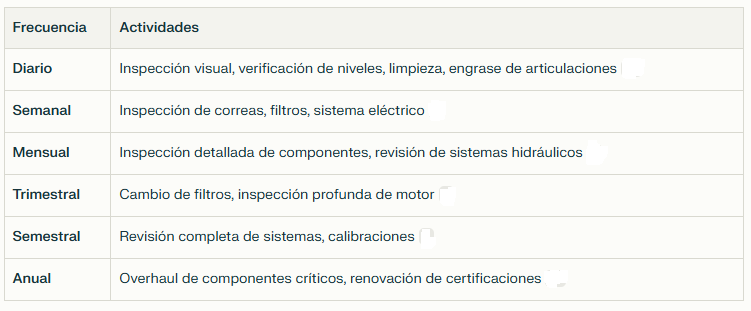

e). Frecuencias de Mantenimiento Recomendadas

f). Un ejemplo simple de una Implementacion del plan en su desarrollo

Fases de Desarrollo:

- Fase 1: Diagnóstico Inicial

- Inventario completo de maquinaria.

- Evaluación del estado actual.

- Identificación de necesidades críticas.

- Fase 2: Diseño del Plan

- Establecimiento de frecuencias de mantenimiento.

- Definición de procedimientos específicos.

- Asignación de recursos y responsabilidades.

- Fase 3: Implementación Gradual

- Piloto con equipos críticos.

- Capacitación del personal.

- Establecimiento de rutinas.

- Fase 4: Monitoreo y Mejora

- Seguimiento de KPIs.

- Ajustes basados en resultados.

- Optimización continua.

Video: Tipos y estrategías de Mantenimiento (Recuperado de: https://www.youtube.com/watch?v=om72HP0uylo&t=3305s)

5.5.2- Tipos de Planes de mantenimiento.

Modo 1: Realizando un plan basado en las instrucciones de los fabricantes de los diferentes equipos que componen la planta.

Modo 2: Realizando un Plan de mantenimiento basado en instrucciones genéricas y en la experiencia de los técnicos que habitualmente trabajan en la planta.

Modo 3: Realizando un plan basado en un RCM (Reliability Centred Maintenance - Mantenimiento Centrado en la Confiabilidad))

En plantas que no tienen ningún plan de mantenimiento implantado, puede ser conveniente hacer algo sencillo y ponerlo en marcha.

Eso se puede hacer siguiendo las recomendaciones de los fabricantes obasándose en la experiencia propia o de otros.

Son los modos 1 y 2.

El modo 3 es utilizado con una herramienta de software.

5.5.2.1.- Plan de Mantenimiento inicial Basado en Instrucciones de Fabricantes (OEM).

Constituye el pilar fundamental sobre el cual se construye una estrategia de mantenimiento proactiva. Se define como el conjunto de tareas de mantenimiento preventivo que se derivan directamente de las recomendaciones, manuales técnicos y boletines de servicio emitidos por el creador del equipo.

Este plan inicial no debe ser concebido como una mera lista de verificación, sino como un documento estratégico esencial para la gestión del ciclo de vida de los activos. Representa el primer paso evolutivo para una organización que busca transitar desde un modelo de mantenimiento puramente reactivo, caracterizado por la dinámica de "falla y arreglo", hacia una gestión planificada y controlada que optimiza recursos y minimiza el desperdicio.

El alcance de un plan basado en el OEM cubre, en su fase inicial, todas las actividades consideradas necesarias por el fabricante para asegurar el funcionamiento correcto y eficiente del activo bajo condiciones de operación "estándar" o idealizadas. Estas actividades incluyen, de manera sistemática, inspecciones periódicas, tareas de lubricación, limpieza, ajustes de precisión y el reemplazo programado de componentes cuya vida útil es predecible y ha sido estudiada por el fabricante.

Es crucial comprender la naturaleza dual de este plan. Por un lado, es un documento técnico que guía las mejores prácticas para la conservación del activo. Por otro, funciona como un instrumento con implicaciones comerciales. El estricto cumplimiento de las directrices del OEM es, en la mayoría de los casos, una condición contractual para mantener la validez de la garantía del equipo. Sin embargo, es igualmente importante reconocer que las recomendaciones del fabricante pueden, en ocasiones, estar influenciadas por intereses comerciales, como la promoción del consumo de repuestos y consumibles propios. Además, estas recomendaciones se basan en condiciones de operación teóricas que rara vez se corresponden con la realidad de un entorno industrial específico, con sus variaciones de carga, ambientales y de uso. Esta tensión entre el cumplimiento para la garantía y la adaptación para la confiabilidad real es un factor que el gerente de mantenimiento debe gestionar estratégicamente a lo largo de todo el ciclo de vida del plan.

a). Objetivos Estratégicos: Los Pilares de la Confiabilidad y la Eficiencia Operativa

La implementación de un plan de mantenimiento basado en las directrices del OEM persigue objetivos estratégicos que van más allá de la simple prevención de averías. Su finalidad es optimizar la totalidad del ecosistema operativo, impactando positivamente en la longevidad de los activos, la estructura de costos, el cumplimiento normativo y la seguridad del personal.

b). Garantía de la Vida Útil y Rendimiento del Activo

El objetivo primordial es extender la vida útil de los equipos, manteniéndolos en niveles operativos óptimos de eficiencia y productividad. Las pautas del fabricante están diseñadas con un profundo conocimiento de la ingeniería del activo. Tareas como la lubricación periódica de piezas móviles reducen el desgaste por fricción, mientras que los ajustes de control aseguran un rendimiento óptimo y una mayor eficiencia energética. Un plan bien ejecutado incrementa directamente la disponibilidad (el tiempo que el equipo está listo para operar) y la confiabilidad (la probabilidad de que funcione sin fallos durante un período determinado). Este aumento en la fiabilidad se traduce en una mejora medible de la Eficacia Global del Equipo (OEE), un indicador clave que combina disponibilidad, rendimiento y calidad, permitiendo a la empresa hacer previsiones de producción más realistas.

c). Reducción de Costos Operativos y Paradas No Planificadas

Desde una perspectiva financiera, el objetivo más tangible es la drástica reducción de las paradas inesperadas y los fallos catastróficos. Estas interrupciones no solo detienen la producción, sino que también generan costos imprevistos y onerosos asociados a reparaciones de emergencia, contratación de personal externo con tarifas elevadas y la posible pérdida de contratos. Aunque el mantenimiento preventivo conlleva una inversión programada en mano de obra y materiales, su costo es consistentemente inferior al del mantenimiento correctivo no planificado. La planificación inherente al plan OEM permite una optimización de los recursos: se minimiza el desperdicio de materiales, se reduce la necesidad de pagar horas extra y se utiliza la mano de obra de manera más eficiente y estratégica.

d). Cumplimiento Normativo y de Garantía del Fabricante

El seguimiento riguroso de las instrucciones del OEM es un requisito indispensable para asegurar la cobertura de la garantía del equipo. Los fabricantes suelen estipular que cualquier desviación de sus procedimientos de mantenimiento recomendados puede invalidar la garantía, dejando a la organización expuesta a asumir la totalidad de los costos de reparación, incluso por defectos de fabricación. Además, los planes de mantenimiento del fabricante suelen estar alineados con los estándares de la industria y las regulaciones de seguridad y medio ambiente. Por lo tanto, un plan bien documentado y ejecutado sirve como evidencia de diligencia debida, facilitando el cumplimiento de auditorías y normativas legales aplicables.

e). Fortalecimiento de la Seguridad en el Entorno Industrial

Un entorno de trabajo seguro es un objetivo no negociable. Un plan de mantenimiento ejecutado correctamente es una herramienta fundamental para la gestión de la seguridad, ya que reduce significativamente los riesgos asociados al uso de equipos en condiciones subóptimas o degradadas. Las fallas inesperadas de maquinaria pesada pueden tener consecuencias catastróficas para la integridad del personal. Los manuales del OEM contienen secciones dedicadas a avisos de seguridad, advertencias sobre peligros específicos y protocolos de emergencia que deben ser extraídos e integrados en los procedimientos de trabajo diarios. Al garantizar que los equipos operan dentro de sus parámetros de diseño seguros, el plan de mantenimiento protege activamente tanto al personal como a la propia maquinaria.

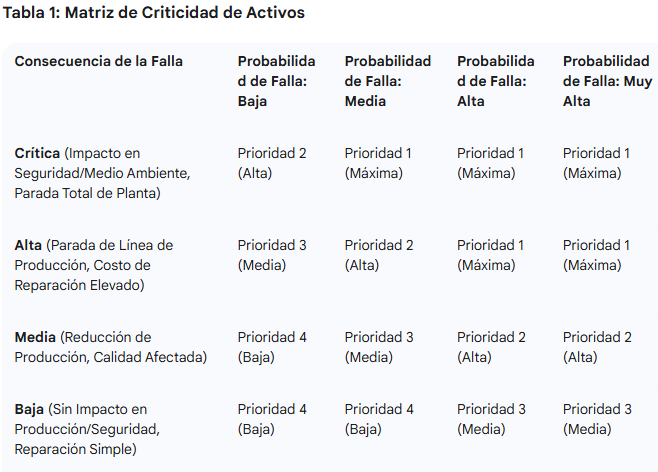

Nota: La probabilidad de falla se determina a partir del historial, la edad del equipo y las condiciones operativas. Las consecuencias se evalúan según el impacto en seguridad, producción y costos.

Plan de Mantenimiento Basado en Intrucciones del fabricante (Recuperado de https://youtu.be/mMD-5paBiLU)

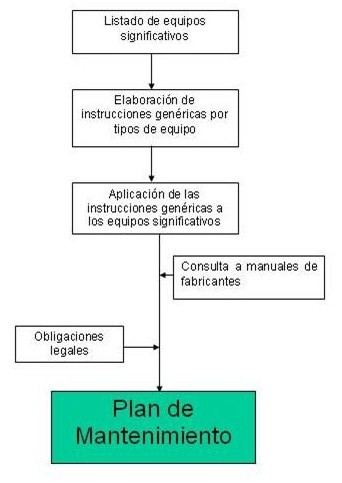

La preparación de un plan de mantenimiento basado en las instrucciones de los fabricantes tiene 3 fases, y su esquema general es el siguiente:

Fig. No 3.1.19: Diagrama del plan de mantenimiento basado en instrucciones del fabricante

Fase 1: Inventario y Jerarquización de Activos

El fundamento de cualquier plan de mantenimiento es un conocimiento exhaustivo de los activos que se deben gestionar. El primer paso práctico es la creación de un inventario completo y detallado de todos los equipos, máquinas y sistemas físicos que requieren mantenimiento.

Para cada activo, se debe crear un registro que contenga la siguiente información clave:

- Identificación Única: Un código o ID de equipo para un seguimiento inequívoco.

- Datos Generales: Nombre del equipo, marca, modelo y número de serie.

- Ubicación: Localización física precisa dentro de la planta.

- Información de Adquisición: Fecha de compra, fecha de puesta en servicio y detalles de la garantía.

- Historial de Mantenimiento: Un registro de todas las reparaciones e intervenciones previas.

Para organizar esta información de manera lógica, se recomienda estructurar los activos en una jerarquía o "árbol de activos". Este sistema clasifica los equipos desde los sistemas principales (ej. línea de envasado) hasta los subsistemas (ej. transportador) y componentes individuales (ej. motor, reductor). Esta estructura facilita no solo la localización de los equipos, sino también la asignación de tareas de mantenimiento y el análisis de costos a diferentes niveles.

Fase 2: Análisis de Criticidad de los Equipos.

No todos los activos tienen el mismo impacto en la operación. Aplicar el mismo nivel de rigor de mantenimiento a todos los equipos es ineficiente y costoso. Por ello, es imperativo realizar un análisis de criticidad para clasificar los equipos y priorizar los recursos de mantenimiento de manera estratégica.

La criticidad se evalúa en función del impacto que tendría una falla del activo en la organización. Las preguntas clave a responder son :

- ¿Cuál es el impacto de la falla en la seguridad del personal y el medio ambiente?

- ¿Cómo afecta la falla a la producción? ¿Detiene toda la línea o solo una parte?

- ¿Cuál es el costo de la reparación y el tiempo de inactividad asociado?

- ¿Existen redundancias o equipos de respaldo disponibles?

Este análisis permite categorizar los activos (ej. críticos, importantes, no esenciales). Los activos de alta criticidad serán los candidatos principales para un mantenimiento preventivo riguroso y, posteriormente, para estrategias más avanzadas como el mantenimiento predictivo (PdM) o el Mantenimiento Centrado en la Confiabilidad (RCM). Por el contrario, los activos de baja criticidad, cuya falla no tiene un impacto significativo, pueden ser gestionados con estrategias menos intensivas como el mantenimiento correctivo planificado o incluso una estrategia de "operar hasta fallar" (Run-to-Failure), donde la reparación solo se realiza después de que ocurra la avería.

Este análisis de criticidad no es solo un paso de priorización; actúa como un filtro estratégico que determina qué tipo de mantenimiento es el más apropiado y rentable para cada activo. El plan basado en OEM se convierte así en una de las varias herramientas dentro de un portafolio de estrategias de mantenimiento, en lugar de una solución única aplicada indiscriminadamente.

Para visualizar y documentar este proceso, se puede utilizar una Matriz de Criticidad:

Nota: La probabilidad de falla se determina a partir del historial, la edad del equipo y las condiciones operativas. Las consecuencias se evalúan según el impacto en seguridad, producción y costos.

Fase 4: Creación de Calendarios de Mantenimiento (Basados en Tiempo y Uso).

Con las tareas, frecuencias y checklists definidas, el siguiente paso es organizar toda esta información en un calendario o cronograma de mantenimiento. Este calendario es la herramienta operativa que dicta qué se debe hacer y cuándo.

El cronograma debe visualizar las intervenciones a corto, mediano y largo plazo, abarcando desde las inspecciones diarias hasta las revisiones anuales. Es crucial que este calendario se desarrolle en estrecha coordinación con el departamento de producción para programar las paradas de equipos de manera que se minimice el impacto en los objetivos de producción. Una práctica recomendada es reservar un porcentaje del tiempo disponible (por ejemplo, un 10-20%) para atender imprevistos y mantenimientos correctivos de emergencia, evitando así que estos desestabilicen por completo la planificación.

Fase 5: Asignación de Recursos y Responsabilidades (Matriz RACI).

Un plan no es efectivo si no está claro quién es el responsable de ejecutarlo. El plan de mantenimiento debe designar explícitamente a las personas o equipos encargados de cada tarea. Las responsabilidades pueden distribuirse entre diferentes roles:

- Operadores de Producción: Pueden encargarse de tareas de mantenimiento autónomo, como inspecciones visuales diarias, limpieza y lubricaciones menores. Involucrarlos fomenta un mayor sentido de propiedad sobre el equipo

- Técnicos de Mantenimiento Internos: Son el núcleo del equipo de mantenimiento y se les asignan las tareas según su especialidad (mecánica, eléctrica, instrumentación).

- Especialistas Internos: Personal con formación avanzada en técnicas de mantenimiento predictivo, como analistas de vibraciones o termógrafos.

- Contratistas Externos: Se recurre a ellos para tareas muy especializadas, que requieren certificación específica (ej. inspección de recipientes a presión) o cuando la carga de trabajo excede la capacidad interna.

Para documentar estas asignaciones de forma clara y evitar confusiones, se recomienda el uso de una Matriz RACI. Esta herramienta define para cada tarea quién es Responsable de hacerla, quién es Aprobador (Accountable), a quién se debe Consultar y a quién se debe Informar.

Fase 6: Mantenimiento legal.

Por último, no debe olvidarse que es necesario cumplir con las diversas normas reglamentarias vigentes en cada momento. Por ello, el plan debe considerar todas las obligaciones legales relacionadas con el mantenimiento de determinados equipos. Son sobre todo tareas de mantenimiento relacionadas con la seguridad. Algunos de los equipos sujetos a estas normas en una planta de cogeneración son los siguientes:

- ERM

- Sistemas de Alta Tensión

- Torres de Refrigeración

- Puentes grúa

- Vehículos

- Tuberías y Equipos a presión

- Instalaciones de tratamiento y almacenamiento de aire comprimido

- Sistemas de control de emisiones y vertidos

- Sistemas contraincendios

- Sistemas de climatización de edificios

- Intercambiadores de placas

- Almacén de productos químicos

- Etc.

5.5.2.2.- Plan de Mantenimiento Basado en las Instrucciones Genéricas y en la experiencia.

Propósito del Plan: El presente establece un marco de mantenimiento unificado y exhaustivo para maquinaria de movimiento de tierras. Su propósito es fusionar las directrices de los Fabricantes de Equipos Originales (OEM, por sus siglas en inglés) con el conocimiento práctico y la experiencia acumulada por operadores y técnicos, creando un sistema sinérgico que trasciende la simple suma de sus partes.

Filosofía Central: Se adopta un modelo de mantenimiento híbrido, con un fuerte énfasis en las estrategias preventivas y predictivas. El objetivo es abandonar el costoso ciclo de reparaciones reactivas y avanzar hacia un enfoque proactivo que maximice la disponibilidad de la maquinaria, garantice la seguridad operativa en todos los niveles y optimice los costos de ciclo de vida de cada activo.

Componentes Clave: El plan se estructura en seis secciones interconectadas. Comienza con los Fundamentos Estratégicos que definen la filosofía del mantenimiento. Continúa con los Protocolos del Operador, que establecen la primera línea de defensa. La tercera sección detalla los Protocolos Técnicos por Sistema, el núcleo del mantenimiento preventivo. La cuarta sección explora el Diagnóstico Avanzado, introduciendo tecnologías predictivas. La quinta sección establece un marco de Seguridad Integral no negociable. Finalmente, la sexta sección presenta un plan de Implementación y Mejora Continua para asegurar que el programa sea un sistema vivo y en evolución.

Beneficios Esperados: La implementación rigurosa de este plan generará beneficios tangibles y estratégicos, incluyendo una drástica reducción de las paradas no programadas, una extensión significativa de la vida útil de los componentes y de la maquinaria en general, una disminución de los costos de reparación de hasta un 25% , una mejora sustancial en la seguridad del personal y del sitio de trabajo, y un aumento considerable del valor de reventa de los equipos gracias a un historial de servicio completo y verificable

PLAN DE MANTENIMIENTO BASADO EN PROTOCOLOS DE MTO POR TIPO DE EQUIPO (Recuperado de https://youtu.be/JVNdG1ZlReo)

El esquema general es el siguiente:

Fig. No 3.1.20: Diagrama del plan de mantenimiento basado en instrucciones genéricas

Como puede apreciarse en la figura, la consulta a los manuales de los fabricantes se hace después de haber elaborado un 'borrador' inicial del plan, y con la idea de complementar éste. Esa es la principal diferencia con la elaboración de planes de mantenimiento basados en las instrucciones del fabricante. En la fase final se añaden las obligaciones legales de mantenimiento, como en el caso anterior.

Sección 1: Fundamentos Estratégicos del Mantenimiento de Maquinaria Pesada.

Esta sección establece los pilares conceptuales y filosóficos del programa de mantenimiento, demostrando por qué un enfoque estructurado y proactivo es fundamental para la rentabilidad y sostenibilidad de las operaciones con maquinaria pesada.

a). Paradigmas de Mantenimiento: De la Reacción a la Predicción.

La gestión de mantenimiento de una flota no es una actividad monolítica; evoluciona a través de distintas etapas de madurez. Comprender esta evolución es clave para transformar el mantenimiento de un centro de costos inevitable a una ventaja competitiva estratégica.

- Mantenimiento Reactivo: Este es el enfoque más básico, definido como la práctica de "solucionar los problemas después de que se produzcan". Operar bajo este paradigma significa que la maquinaria funciona hasta que una pieza falla. Las consecuencias son severas y predecibles: tiempos de inactividad no planificados que paralizan proyectos y obstaculizan la productividad, reparaciones de emergencia que son inherentemente más costosas, y un aumento significativo de los riesgos de seguridad asociados con fallas catastróficas.

- Mantenimiento Preventivo (PM): Representa el primer paso hacia una gestión profesional de activos. Su filosofía es "evitar que los problemas se produzcan en primer lugar". Este enfoque se basa en un programa de inspecciones, lubricaciones, ajustes y reemplazo de piezas a intervalos regulares, generalmente basados en horas de operación, ciclos de trabajo o tiempo calendario. Los beneficios son inmediatos y sustanciales: se prolonga la vida útil de la maquinaria, se mejora la seguridad al garantizar que los sistemas críticos funcionen correctamente, y se optimiza el rendimiento general. Fundamentalmente, el PM garantiza una mayor disponibilidad de los equipos, un factor clave para la rentabilidad de cualquier empresa de construcción o minería. Es crucial entender que el PM es más que simples cambios de aceite y filtros; es un enfoque intencional que abarca la gestión del equipo desde su adquisición hasta el final de su vida útil.

- Mantenimiento Predictivo (PdM): Esta es la evolución lógica del PM, posibilitada por la tecnología moderna. El PdM utiliza datos y análisis para predecir fallas antes de que ocurran. En lugar de cambiar un componente basándose únicamente en un calendario, el PdM monitorea la condición real del activo a través de técnicas como el análisis de fluidos (aceite, refrigerante) y la telemática. Esto permite programar el mantenimiento justo cuando es necesario, evitando tanto las fallas prematuras como el reemplazo innecesario de componentes que aún tienen vida útil. Estudios de la industria, como los citados por Deloitte, sugieren que el PdM puede reducir los costos de mantenimiento entre un 5% y un 10% adicional sobre un programa de PM ya optimizado.

- Estrategia Híbrida Propuesta: El plan más robusto y rentable no elige uno sobre otro, sino que los integra. Este informe propone una estrategia híbrida que utiliza un Mantenimiento Preventivo riguroso como la base sólida de todas las operaciones, enriquecido con técnicas de Mantenimiento Predictivo para optimizar los intervalos de servicio, detectar fallas incipientes que el PM podría pasar por alto y tomar decisiones basadas en datos.

b). La Sinergia Clave: Manual del Fabricante vs. Experiencia en Campo

Un programa de mantenimiento de clase mundial se construye sobre dos pilares fundamentales: la precisión técnica del fabricante y la sabiduría práctica del personal de campo.

- El Manual del Fabricante (OEM): El Manual de Operación y Mantenimiento (OMM) proporcionado por el fabricante (p. ej., Caterpillar, Komatsu, John Deere) es la base de conocimiento indispensable. Este documento contiene especificaciones críticas que no son negociables: los tipos y grados exactos de fluidos y lubricantes, los intervalos de servicio recomendados (basados en horas, kilómetros o tiempo), los pares de apriete, y los procedimientos de seguridad fundamentales. Seguir estas directrices es esencial no solo para la fiabilidad del equipo, sino también para mantener la validez de la garantía. Además, el uso de piezas originales del OEM, diseñadas específicamente para la máquina, garantiza el más alto nivel de calidad y compatibilidad.

- La Experiencia del Operador y Técnico: Este es el "conocimiento tácito" que adapta las reglas del manual a las duras realidades del campo. Un operador experimentado puede detectar una vibración sutil o un ruido anormal que precede a una falla. Un técnico veterano sabe que los intervalos de cambio de filtro de aire recomendados por el OEM deben acortarse drásticamente cuando se trabaja en un entorno extremadamente polvoriento, o que ciertos componentes requieren lubricación más frecuente en condiciones de alta humedad o barro. Esta experiencia es invaluable para el diagnóstico temprano y la prevención de problemas que un manual genérico no puede anticipar.

- Modelo de Integración: Este plan propone un sistema donde las directrices del OEM se consideran el requisito mínimo. La experiencia del personal, validada y apoyada por los datos del mantenimiento predictivo, tiene la autoridad para justificar un mantenimiento más frecuente o inspecciones adicionales. Por ejemplo, el manual puede especificar un cambio de aceite cada 500 horas, pero si el análisis de aceite a las 400 horas muestra una degradación severa debido a altas temperaturas de operación, la experiencia y los datos dictan un cambio de aceite anticipado.

c). El Rol Crítico de la Capacitación y la Competencia

La maquinaria es tan buena como las personas que la operan y la mantienen. La capacitación es una inversión, no un gasto.

- Capacitación del Operador: Un operador bien formado es la primera y más importante línea de defensa del mantenimiento. La capacitación debe ir más allá de la simple operación; debe inculcar un sentido de propiedad sobre el equipo. Esto incluye la formación en procedimientos de inspección diaria exhaustivos, la capacidad de identificar y reportar anomalías , y una comprensión profunda de las especificaciones de rendimiento de la máquina para evitar sobrecargas y malos usos, que son una de las principales causas de fallas.

- Capacitación del Técnico: El personal de mantenimiento debe recibir formación específica para cada tipo y modelo de máquina en la flota. Deben ser competentes en el uso de herramientas de diagnóstico avanzadas y dominar los protocolos de seguridad críticos, como los procedimientos de bloqueo y etiquetado (LOTO). Dada la rápida evolución de la tecnología en la maquinaria pesada, esta capacitación debe ser un proceso continuo y actualizado.

- Cultura de Comunicación: Es fundamental establecer un ciclo de retroalimentación formal y abierto. Los operadores deben sentirse empoderados para reportar problemas sin temor a represalias, y los técnicos deben comunicar claramente sus hallazgos y las reparaciones realizadas. Esta comunicación asegura que los problemas se aborden de manera rápida y eficiente.

d). El Valor Estratégico de la Documentación y el Registro

Lo que no se mide, no se puede gestionar. La documentación meticulosa es la columna vertebral de un programa de mantenimiento avanzado. Un registro detallado de todas las actividades de mantenimiento no es un ejercicio burocrático, sino una herramienta estratégica esencial para:

- Análisis de Tendencias: Identificar patrones de fallas recurrentes en modelos específicos o bajo ciertas condiciones operativas.

- Planificación Futura: Proporcionar una visión clara de qué reparaciones importantes podrían ser necesarias en el futuro, permitiendo una mejor planificación

- Gestión de Presupuesto: Tomar decisiones informadas sobre reparaciones, reemplazos de equipos y asignación de presupuestos.

- Cumplimiento y Seguridad: Servir como prueba documental en caso de auditorías regulatorias o investigaciones de incidentes.

- Valor de Reventa: Un historial de servicio completo, detallado y verificable puede aumentar significativamente el valor de reventa de una máquina.

La experiencia de un técnico veterano es invaluable, pero es un activo volátil; puede jubilarse, enfermarse o cambiar de empresa. Un sistema de registro robusto, como un Sistema de Gestión de Mantenimiento Computarizado (CMMS), institucionaliza ese conocimiento y lo convierte en un activo permanente de la empresa. Por ejemplo, si un técnico nota que una manguera específica en un modelo de excavadora tiende a fallar prematuramente en condiciones de mucho polvo y registra esta observación cada vez que realiza la reparación, la empresa acumula datos cuantificables. El planificador de mantenimiento puede analizar estos datos y detectar un patrón en toda la flota. Como resultado, el plan de mantenimiento para ese modelo puede modificarse para incluir una inspección o reemplazo proactivo de esa manguera, previniendo fallas, tiempo de inactividad y costos en toda la flota. De esta manera, la documentación transforma la experiencia individual en inteligencia colectiva y procesable.

Para lograr esto, se deben adoptar las siguientes prácticas:

- Software de Gestión de Mantenimiento (CMMS): Para organizaciones con flotas de cualquier tamaño considerable, el uso de un CMMS es el método recomendado. Permite la programación automatizada de tareas, la gestión digital de órdenes de trabajo, el seguimiento del historial de cada activo y la gestión del inventario de repuestos.

- Órdenes de Trabajo Completas: Cada orden de trabajo debe capturar información esencial: fecha, técnico responsable, descripción del servicio, lista de componentes reemplazados, horas de la máquina, problemas observados y cualquier recomendación para el seguimiento.

- Uso de Listas de Verificación (Checklists): Incorporar listas de verificación detalladas y estandarizadas en cada orden de trabajo asegura que todas las tareas se completen de manera consistente y exhaustiva, sin omisiones.

Sección 2: El Operador como Primera Línea de Defensa: Protocolos de Inspección Diaria.

El operador de la máquina no es simplemente un conductor; es el guardián diario del activo. Su interacción constante con el equipo lo posiciona de manera única para ser el primer eslabón y el más crítico en la cadena de mantenimiento. Una inspección diaria disciplinada, que toma solo unos minutos, es la actividad de mantenimiento más rentable que se puede realizar, ya que puede detectar el 90% de los problemas incipientes antes de que se conviertan en fallas costosas.

a). La Inspección 360° Pre-Operacional (Walk-Around)

Antes de arrancar el motor cada día, el operador debe realizar una inspección visual sistemática alrededor de toda la máquina. El propósito es detectar problemas obvios que puedan comprometer la seguridad o la integridad mecánica del equipo. El procedimiento debe ser metódico, siguiendo un patrón circular para no omitir ninguna área.

- Inspección General y Estructural: Buscar daños evidentes como abolladuras, grietas en las soldaduras del chasis o los brazos, y verificar que no haya pernos o tuercas sueltos o faltantes.

- Detección de Fugas: Inspeccionar cuidadosamente el suelo debajo de la máquina para identificar cualquier charco o mancha fresca de fluidos. Las fugas de aceite, refrigerante o combustible son señales de advertencia tempranas de problemas que requieren atención inmediata.

- Neumáticos y Orugas:

- En equipos con ruedas: Verificar la presión de inflado (un factor crítico para la estabilidad y el desgaste), buscar cortes, protuberancias o desgaste irregular en la banda de rodadura.

- En equipos con orugas: Inspeccionar visualmente la tensión de las orugas, el estado de las zapatas (buscando grietas o pernos flojos), los rodillos y los eslabones de la cadena.

- Implementos y Herramientas de Trabajo: Examinar el estado del cucharón, ripper, martillo u otro implemento. Prestar especial atención al desgaste o daño en los dientes, bordes de corte y pasadores de seguridad.

- Sistemas Críticos Visibles: Revisar el estado de las mangueras hidráulicas en busca de grietas, abultamientos, torceduras o zonas de roce que indiquen un desgaste inminente. Inspeccionar visualmente las correas del motor en busca de deshilachamiento o grietas.

- Componentes de Seguridad: Asegurarse de que todas las luces (de trabajo, de advertencia, de freno), las alarmas de retroceso, los espejos y las ventanas estén limpios, intactos y en pleno funcionamiento. La visibilidad es un componente clave de la seguridad.

b). Verificaciones en la Cabina y Procedimientos de Arranque y Calentamiento

Una vez completada la inspección exterior, el operador debe proceder con las verificaciones internas y seguir un estricto protocolo de arranque.

- Acceso Seguro a la Cabina: Al subir y bajar de la máquina, se deben utilizar siempre tres puntos de contacto (dos manos y un pie, o dos pies y una mano) para evitar caídas.

- Inspección de la Cabina:

- Limpieza y Orden: La cabina debe mantenerse libre de basura, herramientas sueltas y escombros que puedan interferir con los controles o la visibilidad

- Controles y Medidores: Verificar que los interruptores, palancas, pedales y medidores del tablero no presenten daños visibles.

- Sistemas de Seguridad: Probar el funcionamiento del cinturón de seguridad, asegurándose de que la hebilla enganche correctamente. Probar la bocina y verificar que el extintor de incendios esté presente, cargado y accesible.

- Procedimiento de Arranque y Calentamiento:

- Girar la llave a la posición de "encendido" sin arrancar el motor. Observar el panel de control para confirmar que todas las luces de advertencia se encienden y luego se apagan, indicando que el autodiagnóstico del sistema es correcto.

- Arrancar el motor. Inmediatamente después, escuchar cualquier ruido inusual, como golpes o chillidos, que pueda indicar un problema mecánico.

- Fase de Calentamiento: Dejar el motor funcionando a ralentí bajo (sin carga) durante un período de 5 a 10 minutos. Este paso es fundamental y no debe omitirse. Permite que el aceite del motor y los fluidos hidráulicos alcancen su temperatura y viscosidad de operación óptimas, asegurando una lubricación adecuada en todos los componentes antes de someterlos a carga.

- Durante el calentamiento, el operador debe probar suavemente el funcionamiento de todos los controles hidráulicos (levantamiento, inclinación, giro), la dirección y los frenos de servicio y estacionamiento para confirmar que responden de manera correcta y suave.

c). Procedimientos de Limpieza y Apagado Post-Operacional

Al finalizar la jornada de trabajo, seguir un procedimiento de apagado adecuado es tan importante como el de arranque para garantizar la longevidad de la máquina.

- Fase de Enfriamiento: Antes de apagar el motor, especialmente en máquinas con turbocompresor, es imperativo dejarlo funcionar a ralentí bajo durante al menos cinco minutos. Omitir este paso es una de las principales causas de falla prematura del turbo. Un apagado brusco detiene la circulación de aceite, lo que provoca que el aceite residual en el turbo caliente se "cocine" y forme depósitos de carbón (coque). Estos depósitos obstruyen los conductos de lubricación, llevando a una falla catastrófica del componente.

- Estacionamiento Seguro: La máquina debe ser estacionada en una superficie firme y nivelada, lejos de zanjas, taludes y otras operaciones. Todos los implementos, como el cucharón, deben bajarse hasta que descansen firmemente en el suelo.

- Limpieza Post-Jornada: La limpieza diaria es una tarea de mantenimiento crucial. Se debe eliminar la acumulación de lodo, tierra y escombros, prestando especial atención al tren de rodaje, el radiador y el compartimento del motor. Una máquina limpia no solo previene el desgaste acelerado y el sobrecalentamiento, sino que también facilita enormemente la inspección del día siguiente, permitiendo detectar grietas o fugas que de otro modo quedarían ocultas.

- Llenado de Combustible: Es una buena práctica llenar el tanque de combustible al final del día. Esto minimiza el espacio de aire en el tanque, reduciendo la cantidad de condensación de agua que puede formarse durante la noche a medida que la temperatura baja.

- Registro de Anomalías: El operador debe registrar cualquier problema, ruido, fuga o comportamiento anormal observado durante el día en la bitácora de la máquina o en el sistema digital correspondiente. Esta comunicación es vital para que el equipo de mantenimiento pueda programar las reparaciones necesarias de manera proactiva.

d). Anexo: Plantillas de Listas de Verificación (Checklists)

Para estandarizar y asegurar la rigurosidad de estas inspecciones, se deben desarrollar y utilizar listas de verificación diarias. Estas plantillas, que se detallarán en un anexo, se basarán en los procedimientos descritos y en ejemplos de la industria. La lista de verificación no es una herramienta de control, sino una herramienta de empoderamiento para el operador, garantizando que ninguna verificación crítica sea omitida.

Sección 3: Protocolos de Mantenimiento Preventivo por Sistema (El Rol del Técnico)

Esta sección constituye el núcleo técnico del plan de mantenimiento, detallando las tareas programadas que deben ser ejecutadas por personal técnico cualificado. Los intervalos aquí mencionados (p. ej., 250, 500, 1000 horas) son indicativos y deben ser ajustados según las recomendaciones específicas del OEM, la experiencia del técnico y las condiciones operativas del sitio. El mantenimiento de cada sistema está interconectado; una falla en un área a menudo se origina o impacta en otra. Por lo tanto, un enfoque holístico es esencial.

a). Motor y Sistema de Combustible

El motor es el corazón de la máquina. Su fiabilidad depende de un mantenimiento riguroso de sus sistemas de lubricación, combustible, admisión de aire y refrigeración.

- Cambio de Aceite y Filtro de Aceite: Realizar a intervalos regulares (típicamente cada 250-500 horas). Es fundamental utilizar el tipo y grado de aceite especificado por el OEM, ya que este no solo lubrica, sino que también limpia los contaminantes y ayuda a disipar el calor. El filtro de aceite debe reemplazarse en cada cambio para asegurar la eliminación de partículas dañinas.

- Mantenimiento del Sistema de Combustible: Reemplazar los filtros de combustible primario y secundario según el programa. Drenar diariamente o semanalmente el agua y los sedimentos del tanque y del filtro separador de agua es crucial para prevenir la corrosión y el daño a los inyectores de alta precisión.

- Mantenimiento del Sistema de Admisión de Aire: Inspeccionar el indicador de restricción del filtro de aire diariamente. Limpiar o reemplazar el elemento del filtro de aire primario cuando el indicador lo señale. El elemento secundario (de seguridad) no debe limpiarse, solo reemplazarse. Un filtro de aire obstruido restringe el flujo de aire, lo que resulta en una pérdida de potencia, aumento del consumo de combustible y humo negro.

- Inspección de Correas: Verificar visualmente la tensión y el estado de las correas del ventilador, alternador y otros accesorios. Reemplazar cualquier correa que presente grietas, deshilachado o acristalamiento.

b). Sistema Hidráulico

El sistema hidráulico es la fuerza de la máquina. Su mantenimiento se centra en la limpieza del fluido y la integridad de sus componentes.

- Gestión del Fluido Hidráulico: El aceite hidráulico se cambia a intervalos mucho más largos (p. ej., 2000-5000 horas). La limpieza del fluido es el factor más crítico; la contaminación con partículas o agua es la causa número uno de fallas en bombas, motores y válvulas. Utilizar siempre el tipo de fluido especificado por el OEM es mandatorio.

- Cambio de Filtros Hidráulicos: Reemplazar los filtros de retorno, piloto y de drenaje de la caja según los intervalos recomendados (p. ej., cada 500 o 1000 horas). Los filtros son la principal defensa contra las partículas que pueden rayar las superficies de precisión y causar fugas internas.

- Inspección de Componentes: Revisar sistemáticamente todas las mangueras, tuberías y conexiones en busca de fugas, signos de abrasión, torceduras o abultamientos. Apretar las conexiones al par especificado por el fabricante. Inspeccionar los vástagos de los cilindros hidráulicos en busca de rayones, picaduras o daños que puedan dañar los sellos y provocar fugas.

- Purga de Aire del Sistema: Después de cualquier intervención que implique abrir el sistema, es necesario purgar el aire atrapado. El aire en el sistema hidráulico puede causar una operación errática y ruidosa (cavitación) y dañar los componentes.

c). Sistema de Transmisión y Tren de Potencia

Este sistema transfiere la potencia del motor a las ruedas o las orugas. Su mantenimiento previene fallas costosas y asegura una operación suave.

- Mantenimiento del Fluido de Transmisión: Verificar regularmente los niveles de fluido (con el motor en marcha y a temperatura de operación, según especificaciones). Cambiar el fluido y los filtros de la transmisión según los intervalos del manual. El fluido de la transmisión lubrica engranajes y embragues, enfría el sistema y proporciona la presión hidráulica para los cambios.

- Inspección de Fugas y Componentes Externos: Inspeccionar visualmente la carcasa de la transmisión, los sellos de los ejes y las líneas del enfriador en busca de fugas. Una fuga puede provocar rápidamente un nivel bajo de fluido y daños catastróficos.

- Ajustes y Calibraciones: En algunos tipos de transmisión (p. ej., powershift), pueden ser necesarios ajustes y calibraciones periódicas del embrague para asegurar cambios suaves y prevenir el desgaste prematuro.

d). Sistema de Refrigeración

Un motor que opera a la temperatura correcta es un motor eficiente y duradero. El sobrecalentamiento es una de las causas más comunes y dañinas de falla del motor.

- Análisis y Cambio de Refrigerante: Verificar el nivel de refrigerante diariamente. Realizar un análisis de refrigerante (Nivel 1 y 2) cada 500 o 1000 horas para comprobar el balance químico, incluyendo el pH, la concentración de glicol (protección contra congelación/ebullición) y los niveles de aditivos inhibidores de corrosión. Drenar, enjuagar y reemplazar el refrigerante según los intervalos del OEM o anualmente, lo que ocurra primero.

- Limpieza del Paquete de Enfriamiento: Limpiar regularmente el exterior del radiador, el enfriador de aceite, el postenfriador de aire (si aplica) y el condensador del aire acondicionado. El polvo, la grasa y los escombros acumulados actúan como un aislante, bloqueando el flujo de aire y reduciendo drásticamente la capacidad de enfriamiento.

- Inspección de Componentes: Revisar las mangueras en busca de grietas, endurecimiento o abultamientos. Verificar que las abrazaderas estén apretadas. Inspeccionar las aspas del ventilador en busca de daños y comprobar la tensión y el estado de la correa del ventilador.

e). Tren de Rodaje (Orugas y Neumáticos)

El tren de rodaje puede representar hasta el 50% de los costos totales de mantenimiento de una máquina de orugas. Un mantenimiento adecuado es, por tanto, económicamente vital.

- Orugas:

- Limpieza: Es la tarea de mantenimiento más importante y a menudo la más descuidada. La acumulación de tierra, lodo o rocas (empaquetamiento) causa un desgaste abrasivo acelerado en todos los componentes móviles y aumenta la tensión de la cadena.

- Inspección Visual Diaria: Revisar rodillos, ruedas guía, ruedas dentadas, zapatas y pernos en busca de desgaste anormal, daños, o piezas sueltas o faltantes.

- Ajuste de Tensión (Comba): La tensión de la oruga debe ser verificada y ajustada regularmente. Una tensión incorrecta es una causa principal de desgaste acelerado. Una oruga demasiado apretada aumenta la fricción y la carga sobre todos los componentes. Una oruga demasiado floja puede causar que la cadena se salga (descarrilamiento) y un desgaste desigual. La "tensión correcta" no es un valor fijo; debe ajustarse según las condiciones del terreno (p. ej., ligeramente más floja en condiciones de lodo).

- Neumáticos:

- Presión de Inflado: Es el factor más crítico para la vida útil del neumático y la seguridad de la máquina. La presión debe verificarse diariamente con los neumáticos fríos. Una presión incorrecta afecta la estabilidad, la tracción, el consumo de combustible y puede causar daños estructurales irreversibles al neumático.

- Inspección Visual: Buscar cortes, grietas, abultamientos, objetos incrustados y desgaste desigual en la banda de rodadura y los flancos.

- Llantas y Tuercas: Inspeccionar las llantas en busca de grietas o deformaciones y verificar que todas las tuercas de las ruedas estén apretadas correctamente.

f). Sistema Eléctrico

Los sistemas eléctricos modernos son complejos y vitales para el funcionamiento de la máquina. El mantenimiento se enfoca en asegurar conexiones limpias y seguras.

- Batería: Mantener los terminales limpios, apretados y protegidos con grasa dieléctrica para prevenir la corrosión. Verificar el nivel de electrolito en baterías no selladas. Realizar pruebas de carga periódicas para evaluar su estado.

- Alternador y Motor de Arranque: Inspeccionar la seguridad de las conexiones eléctricas. Escuchar ruidos anormales durante el arranque o la operación que puedan indicar fallas en los rodamientos.

- Cableado y Conectores: Realizar inspecciones visuales de los arneses de cables en busca de rozaduras, aislamiento dañado o conectores corroídos o sueltos. Asegurar que todos los cables estén bien sujetos y protegidos de superficies calientes o móviles.

- Luces y Alarmas: Verificar periódicamente el funcionamiento de todas las luces de trabajo, de carretera, intermitentes y de advertencia, así como la alarma de retroceso, que es un elemento de seguridad crítico

g). Cabina del Operador y Elementos de Seguridad

La cabina es el centro de control y el espacio de trabajo del operador. Su mantenimiento es crucial para la seguridad y la productividad.

- Estructuras de Protección (ROPS/FOPS): Inspeccionar la Estructura de Protección Antivuelco (ROPS) y la Estructura de Protección contra Caída de Objetos (FOPS) en busca de grietas, abolladuras, soldaduras no autorizadas o cualquier daño que pueda comprometer su integridad estructural.

- Cinturón de Seguridad: Verificar el estado de la correa, el funcionamiento del mecanismo de la hebilla y la fecha de fabricación/caducidad. Reemplazar según las recomendaciones del fabricante.

- Controles y Visibilidad: Asegurar que todos los controles, palancas y pedales operen suavemente. Mantener las ventanas y espejos limpios y sin roturas para garantizar la máxima visibilidad. Verificar el funcionamiento de los limpiaparabrisas y el nivel del líquido lavaparabrisas.

- Sistemas de Emergencia: Comprobar mensualmente que el extintor de incendios esté cargado, accesible y con la inspección vigente. Probar el funcionamiento del botón de parada de emergencia.

Sección 4: Diagnóstico Avanzado y Mantenimiento Predictivo (PdM)

El Mantenimiento Predictivo (PdM) representa un cambio de paradigma: de reparar lo que está roto o reemplazar por calendario, a intervenir basándose en la condición real del activo. Este enfoque, impulsado por la tecnología, permite a los equipos de mantenimiento tomar decisiones más inteligentes, optimizar los recursos y evitar fallas catastróficas. Las tecnologías de PdM no reemplazan la experiencia de un buen técnico; le proporcionan herramientas avanzadas, transformando la intuición en datos cuantificables y procesables.

a). El Lenguaje de los Fluidos: Guía Práctica de Análisis de Aceite (S•O•S)

El análisis de fluidos es análogo a un "análisis de sangre" para la maquinaria. Proporciona una visión profunda de la salud interna de los componentes y del propio fluido, detectando problemas de desgaste, contaminación y degradación química mucho antes de que sean evidentes externamente.

- Toma de Muestras Correcta: La calidad del análisis depende enteramente de la calidad de la muestra.

- Condiciones: La muestra debe tomarse con la máquina a su temperatura normal de operación. Esto asegura que las partículas de desgaste y los contaminantes estén uniformemente suspendidos en el fluido.

- Procedimiento: Utilizar una válvula de muestreo dedicada siempre que sea posible. Purgar una pequeña cantidad de fluido para limpiar la válvula antes de recolectar la muestra final. Utilizar siempre frascos de muestreo limpios y etiquetarlos de inmediato con toda la información relevante: identificación del equipo, horas de la máquina, horas del fluido, tipo de fluido y fecha.

- Interpretación de Resultados: Un informe de análisis de fluidos contiene una gran cantidad de datos. La clave es entender qué significa cada parámetro y buscar tendencias a lo largo del tiempo.

b). Telemática en el Campo de Trabajo: El Activo Conectado

La telemática combina la tecnología GPS, sensores a bordo y comunicaciones inalámbricas para transmitir datos operativos en tiempo real desde la máquina a una plataforma de software centralizada. Esta tecnología transforma la gestión de la flota de un proceso reactivo a uno proactivo e informado.

- Aplicaciones para Mantenimiento Predictivo:

- Seguimiento Automatizado de Horas: La telemática registra con precisión las horas de motor, eliminando las conjeturas y la dependencia de los registros manuales para programar el mantenimiento preventivo.

- Alertas de Códigos de Falla (DTCs): Cuando la Unidad de Control del Motor (ECU) de la máquina detecta un problema, genera un código de falla. La telemática transmite este código instantáneamente al gerente de la flota o al departamento de mantenimiento, permitiendo una respuesta inmediata antes de que el operador siquiera note un problema.

- Monitoreo de Parámetros Vitales: Se pueden monitorear en tiempo real parámetros críticos como la temperatura del refrigerante, la presión del aceite, el nivel de combustible y el estado de la batería. Las alertas se pueden configurar para notificar al personal si algún parámetro excede los límites seguros.

- Análisis del Comportamiento del Operador: La telemática puede identificar prácticas operativas que causan un desgaste acelerado, como el exceso de velocidad, las aceleraciones o frenadas bruscas, y el tiempo de ralentí excesivo, que desperdicia combustible y acumula horas de motor innecesarias.

Los beneficios de un sistema telemático bien implementado son claros: reducción del tiempo de inactividad, optimización de la programación del servicio, mejora de la eficiencia del combustible y aumento de la seguridad general de la operación.

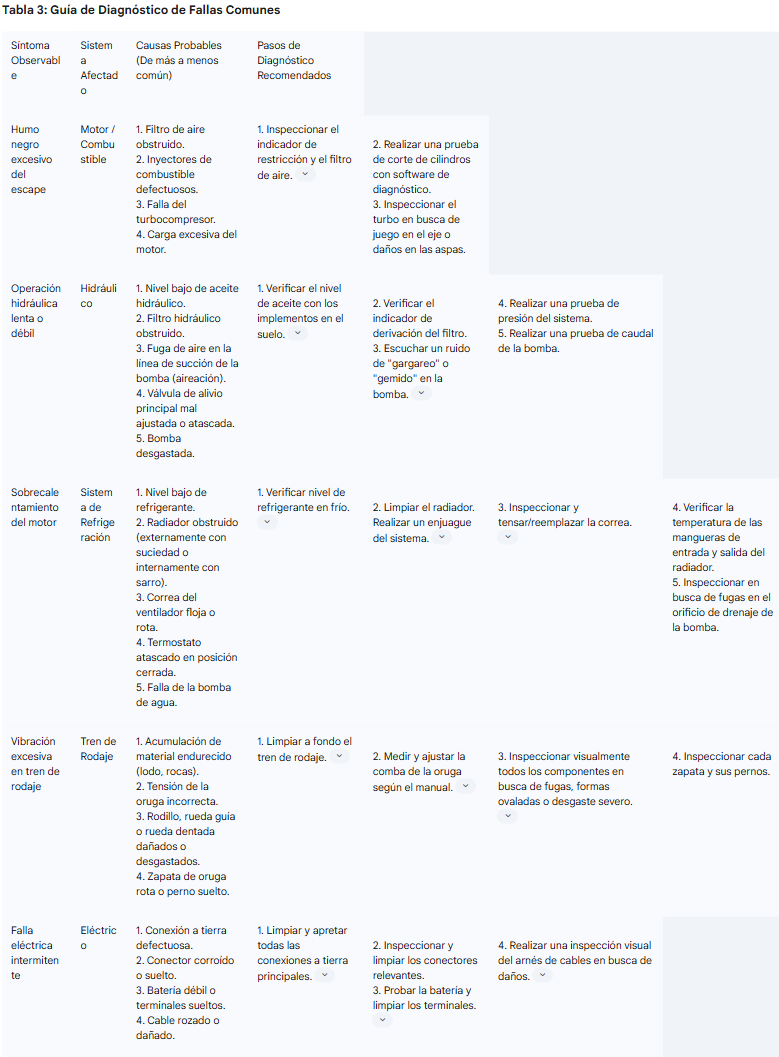

c). Diagnóstico de Fallas Comunes: De los Síntomas a la Causa Raíz

Un técnico eficaz no solo repara el síntoma, sino que investiga y corrige la causa raíz para evitar que el problema se repita. Esto requiere un enfoque sistemático para el diagnóstico.

Para un diagnóstico preciso, los técnicos deben estar equipados con herramientas avanzadas como multímetros, manómetros de presión, cámaras termográficas, boroscopios y, fundamentalmente, el software de diagnóstico electrónico específico del fabricante (p. ej., PROSIS, Caterpillar ET)

Sección 5: Protocolos Integrales de Seguridad y Consideraciones Ambientales

Ninguna tarea de mantenimiento puede considerarse exitosa si no se realiza de manera segura. La seguridad no es una opción ni un apéndice del plan; es la base sobre la cual se construye cada procedimiento. Un entorno de trabajo seguro protege al activo más valioso: el personal.

a). Seguridad Personal y del Entorno de Trabajo

- Equipo de Protección Personal (EPP): El uso del EPP adecuado es la primera barrera de defensa y es de carácter obligatorio. Esto incluye, como mínimo, casco, gafas de seguridad, guantes apropiados para la tarea y calzado de seguridad con punta de acero. Se debe utilizar protección auditiva cuando se trabaje cerca de motores en funcionamiento o se utilicen herramientas neumáticas. Está estrictamente prohibido usar ropa holgada, joyas o cabello largo suelto, ya que pueden engancharse en partes móviles.

- Área de Mantenimiento Segura: Todas las tareas de mantenimiento deben realizarse en una superficie nivelada, firme y estable, lejos del tráfico de otras máquinas y operaciones. El área debe mantenerse limpia, organizada y libre de peligros de tropiezo como herramientas, cables o derrames de aceite.

- Manejo de Energías Peligrosas (Presión y Calor): Antes de abrir o desconectar cualquier componente de los sistemas hidráulico o de refrigeración, es imperativo aliviar toda la presión residual. Estos sistemas pueden retener presión peligrosa incluso horas después de apagar la máquina. Se debe tener extrema precaución con las superficies y los fluidos calientes para evitar quemaduras graves. Para localizar fugas de alta presión en mangueras hidráulicas, nunca se debe usar la mano; en su lugar, se debe utilizar un trozo de cartón o madera.

b). Procedimientos de Bloqueo y Etiquetado (Lockout/Tagout - LOTO)

El procedimiento LOTO es posiblemente el protocolo de seguridad más crítico en el mantenimiento de maquinaria. Su propósito es asegurar que la máquina esté completamente desenergizada y no pueda ser arrancada accidentalmente mientras alguien está trabajando en ella. Se estima que la falta de aplicación de LOTO es la causa de aproximadamente el 10% de todos los accidentes industriales graves.

- Pasos Fundamentales del Procedimiento LOTO:

- Apagado y Aislamiento: Apagar la máquina siguiendo el procedimiento normal y retirar la llave de encendido.

- Etiquetado: Colocar una etiqueta de advertencia clara y resistente, como "No Operar", en el interruptor de arranque y en los controles principales de la cabina.

- Desconexión de Energía: Desconectar el interruptor maestro de la batería para aislar todo el sistema eléctrico.

- Bloqueo Físico: Instalar dispositivos de bloqueo mecánico para prevenir el movimiento de componentes peligrosos. Esto incluye las trabas del bastidor de dirección en máquinas articuladas, los tirantes de seguridad en los cilindros de los brazos de levantamiento y los pasadores de traba en implementos

c). Manejo Seguro de Fluidos y Residuos

El mantenimiento de maquinaria pesada genera residuos que pueden ser peligrosos para el personal y el medio ambiente. Su manejo adecuado es una responsabilidad legal y ética.

- Manipulación y Recolección: Utilizar siempre recipientes adecuados y etiquetados para drenar fluidos usados. Nunca se deben usar recipientes de vidrio, que pueden romperse.

- Disposición Final: Todos los residuos, incluyendo aceites, refrigerantes, filtros usados, baterías y trapos contaminados, deben ser almacenados y desechados de acuerdo con todas las regulaciones locales, estatales y federales aplicables.

- Prevención de Derrames: Tener kits de contención de derrames (material absorbente, barreras) fácilmente accesibles en el área de mantenimiento y capacitar al personal en su uso correcto

d). Adaptación del Mantenimiento al Entorno Operativo

Los manuales del OEM suelen basarse en condiciones operativas "promedio", pero la realidad del campo de trabajo rara vez lo es. La adaptación del plan de mantenimiento a las condiciones específicas del sitio es donde la experiencia práctica se vuelve indispensable para garantizar la fiabilidad.

- Condiciones de Calor Extremo: Requieren una vigilancia intensificada del sistema de refrigeración. La limpieza de los radiadores debe ser más frecuente para mantener el flujo de aire. Los niveles de fluidos deben ser monitoreados de cerca debido a una mayor evaporación. Puede ser necesario considerar el uso de aceites con un grado de viscosidad superior.

- Condiciones de Frío Extremo: La eficiencia de las baterías disminuye drásticamente con el frío, por lo que su estado debe ser óptimo. Se debe verificar que la concentración de anticongelante en el refrigerante sea la adecuada para las temperaturas esperadas. El uso de calentadores de bloque de motor y de fluidos puede ser necesario para facilitar el arranque y reducir el desgaste.

- Ambientes Polvorientos o Abrasivos (p. ej., canteras, desiertos): Estos entornos exigen una limpieza mucho más frecuente y rigurosa de los filtros de aire y de la cabina. El tren de rodaje sufre un desgaste abrasivo acelerado, por lo que las inspecciones y la limpieza deben ser diarias. Los intervalos de lubricación de los puntos expuestos pueden necesitar ser acortados.

- Ambientes Húmedos o Barrosos: La limpieza constante y meticulosa del tren de rodaje es vital para prevenir el "empaquetamiento" de lodo, que aumenta drásticamente la tensión de las orugas y el desgaste. Hay un mayor riesgo de contaminación de agua en todos los sistemas de fluidos, lo que requiere un drenaje más frecuente de los separadores de agua y una posible intensificación del análisis de aceite.

Sección 6: Implementación y Mejora Continua del Plan de Mantenimiento

Un plan de mantenimiento, por muy detallado que sea, es solo un documento. Su valor real se materializa a través de una implementación rigurosa y un compromiso con la mejora continua. Esta sección proporciona la hoja de ruta para transformar la estrategia en acción y asegurar que el programa evolucione para ser cada vez más eficaz y eficiente.

a). Programación y Herramientas de Gestión

La ejecución exitosa del plan depende de una organización y programación sistemáticas.

- Creación de un Calendario de Mantenimiento: El primer paso es traducir los intervalos de mantenimiento (diarios, semanales, 250 horas, 500 horas, etc.) en un calendario de mantenimiento maestro. Este calendario, que debe detallar cada tarea para cada máquina de la flota, sirve como la base para toda la planificación y asignación de recursos. Se incluye un modelo de este programa en el Anexo A de este informe.

- Implementación de un Software de Gestión de Mantenimiento (CMMS): Para cualquier operación que no sea de una sola máquina, la implementación de un CMMS es fundamental. Este software automatiza la programación de tareas, genera y asigna órdenes de trabajo, mantiene un historial digital completo de cada activo, y ayuda a gestionar el inventario de repuestos y los costos. Un CMMS es el sistema nervioso central que conecta la estrategia del plan con la acción en el taller.

- Gestión de Inventario de Repuestos: Minimizar el tiempo de inactividad requiere tener las piezas correctas en el momento adecuado. Se debe mantener un inventario de repuestos de alta rotación, como filtros, correas y sellos. Siempre que sea posible, se deben utilizar piezas originales del OEM o de calidad equivalente para garantizar la fiabilidad, el rendimiento y la compatibilidad, además de proteger la garantía del equipo.

b). El Ciclo de Retroalimentación: De la Práctica a la Mejora

Un plan de mantenimiento no debe ser estático. Debe ser un sistema de aprendizaje que se nutre de la experiencia diaria.

- Canales Formales de Comunicación: Es vital establecer un proceso claro y sencillo para que los operadores reporten problemas y anomalías a través de sus inspecciones diarias. Del mismo modo, los técnicos deben tener un canal para documentar sus hallazgos, las reparaciones realizadas y, crucialmente, sus sugerencias para mejorar los procedimientos o los intervalos de mantenimiento.

- Reuniones de Revisión de Mantenimiento: Se deben llevar a cabo reuniones periódicas (semanales o mensuales) que reúnan a operadores, técnicos y supervisores. El propósito de estas reuniones es discutir problemas recurrentes, analizar las causas raíz de las fallas recientes y proponer ajustes colaborativos al plan de mantenimiento.

- Auditorías del Programa: Realizar evaluaciones formales del programa de mantenimiento al menos una vez al año para verificar el cumplimiento de los procedimientos, identificar áreas de mejora y asegurar que el plan sigue alineado con los objetivos de la organización.

c). Análisis de KPIs y Optimización Continua

Para gestionar eficazmente el programa de mantenimiento, es esencial medir su rendimiento a través de Indicadores Clave de Rendimiento (KPIs).

- Métricas Clave de Rendimiento a Monitorear:

- Disponibilidad del Equipo (%): El porcentaje de tiempo que la maquinaria está lista para operar cuando se necesita. (Horas operativas / Horas programadas).

- Tiempo Medio Entre Fallas (MTBF): Una medida de la fiabilidad del equipo. Un MTBF creciente indica que el programa de mantenimiento está siendo efectivo en prevenir fallas.

- Tiempo Medio para Reparar (MTTR): Una medida de la eficiencia del equipo de mantenimiento. Un MTTR decreciente indica que las reparaciones se están realizando más rápidamente.

- Cumplimiento del Mantenimiento Preventivo (%): El porcentaje de tareas de PM programadas que se completan a tiempo. (PMs completados / PMs programados).

- Costo de Mantenimiento por Hora de Operación: Un indicador financiero clave para rastrear la eficiencia de los costos del programa

- Uso de Datos para la Optimización: Los datos recopilados a través del CMMS, los informes de análisis de fluidos, los datos telemáticos y los KPIs deben ser analizados regularmente. Este análisis debe informar decisiones estratégicas, tales como:

- Ajustar los intervalos de mantenimiento preventivo (acortándolos para componentes problemáticos o extendiéndolos cuidadosamente para otros si los datos lo respaldan).

- Identificar equipos con costos de mantenimiento crónicamente altos que pueden ser candidatos para reemplazo.

- Justificar inversiones en nueva tecnología de diagnóstico, herramientas o capacitación adicional para el personal.

- Optimizar los niveles de inventario de repuestos para reducir el capital inmovilizado sin arriesgar el tiempo de inactividad.

En esencia, el plan de mantenimiento debe operar en un ciclo virtuoso: el plan guía la ejecución, la ejecución genera datos, el análisis de los datos revela conocimientos, y esos conocimientos se utilizan para refinar y mejorar el plan original. Este compromiso con la mejora continua es lo que distingue a una operación de mantenimiento de clase mundial y asegura su contribución sostenida al éxito del negocio.

5.5.2.3.- Plan de Mantenimiento Basado en la Confiabilidad (Análisis de Fallos) (RCM).

Metodologís del RCM (Juan Carlos La Torre Boza)

El Mantenimiento Centrado en la Confiabilidad (RCM) representa una estrategia de mantenimiento proactiva y orientada a la función, diseñada para optimizar la confiabilidad de los activos y reducir los costos operativos. Este enfoque transforma el paradigma tradicional del mantenimiento reactivo o basado en el tiempo hacia una metodología más inteligente y fundamentada en el riesgo. Su objetivo primordial es asegurar que los activos críticos de una organización cumplan sus funciones previstas de manera óptima y al menor costo posible, maximizando así la disponibilidad operativa y la seguridad del personal y el medio ambiente. El valor central del RCM radica en su capacidad para comprender y mitigar sistemáticamente los modos de falla, lo que se traduce en una mayor eficiencia y resiliencia para las operaciones industriales.

Video: RCM - Mantenimiento Basado en Confiabilidad - Introducción a Conceptos Básicos (Recuperado de: https://youtu.be/ZZL7_kGSAV8)

Video: Mantenimiento centrado en la Fiabilidad/Confiabilidad - RCM (Recuperado de: https://youtu.be/PZSr52a-e78)

Video: Mantenimiento Basado en RCM (Recuperado de: https://youtu.be/wQjvePHTCvw)

a). Principios Fundamentales y Objetivos del RCM

Los Cuatro Principios Clave del RCM

El paradigma del RCM postula que se debe realizar mantenimiento solo cuando sea absolutamente necesario o cuando los beneficios superen los riesgos y costos asociados. Para que un programa de RCM sea efectivo, se basa en cuatro principios fundamentales:

- Preservar las funciones del sistema: El objetivo principal es asegurar que los activos continúen cumpliendo sus funciones operativas definidas

- Identificar los modos de falla que pueden afectar las funciones del sistema: Se deben determinar todas las formas en que un activo puede dejar de cumplir su función

- Priorizar los modos de falla identificados según las proyecciones de riesgo y costo: No todos los modos de falla tienen la misma importancia; se deben clasificar según su impacto

- Seleccionar las tareas más efectivas para controlar los modos de falla: Una vez identificados y priorizados los modos de falla, se eligen las estrategias de mantenimiento más adecuadas.

El objetivo último del RCM es garantizar que las tareas de mantenimiento sean eficientes y efectivas, manteniendo los costos bajos mientras se preserva la confiabilidad del equipo. Este enfoque busca optimizar las estrategias de mantenimiento para minimizar las fallas del sistema y, en última instancia, aumentar la confiabilidad y disponibilidad de los equipos. Además de la eficiencia y la confiabilidad, el RCM también se propone reducir los costos generales de mantenimiento, mejorar la seguridad operativa y eliminar aquellas tareas de mantenimiento que resultan ineficaces o inapropiadas para una pieza de maquinaria específica

El análisis de los fallos potenciales de una instalación industrial según esta metodología aporta una serie de resultados:

- Mejora la comprensión del funcionamiento de los equipos.

- Analiza todas las posibilidades de fallo de un sistema y desarrolla mecanismos que tratan de evitarlos, ya sean producidos por causas intrínsecas al propio equipo o por actos personales.

- Determina una serie de acciones que permiten garantizar una alta disponibilidad de la planta.

Las acciones tendentes a evitar los fallos pueden ser de varios tipos:

- Determinación de tareas de mantenimiento que evitan o reducen estas averías.

- Mejoras y modificaciones en la instalación.

- Medidas que reducen los efectos de los fallos, en el caso de que estos no puedan evitarse.

- Determinación del stock de repuesto que es deseable que permanezca en planta, como una de las medidas paliativas de las consecuencias de un fallo.

- Procedimientos operativos, tanto de operación como de mantenimiento.

- Planes de formación.

Fig. No 3.1.21: Ciclos para el RCM

b).- Las 7 preguntas del RCM (según SAE JA1011).

c).- Metodología de Implementación del RCM: Un Enfoque Paso a Paso

Aunque existen diversas variaciones en la implementación del RCM, la mayoría de los programas aplican una serie de pasos similares para guiar el proceso. Una metodología común de seis pasos incluye:

1. Identificar Maquinaria/Equipo Valioso (Selección de Activos): El paso inicial consiste en identificar las piezas de equipo más críticas que requieren mantenimiento. Esto a menudo implica realizar un análisis de criticidad en cada activo, comparando la gravedad de la falla del equipo con su frecuencia. A partir de este análisis, los activos se pueden priorizar según el riesgo y el impacto general en los procesos operativos. Los factores a considerar incluyen la criticidad del activo para las operaciones, sus costos de reparación históricos y los costos de mantenimiento preventivo previos.

2. Describir las Funciones del Sistema para el Activo Seleccionado: Es fundamental comprender las funciones del sistema, incluyendo sus entradas y salidas, por pequeñas que sean. Esto ayuda a definir los requisitos para el mantenimiento del sistema o equipo. Por ejemplo, en una cinta transportadora, las entradas serían las mercancías y la energía mecánica que impulsa la cinta.

3. Definir los Modos de Fallo: Este paso implica comprender las diferentes formas en que el sistema puede fallar. Por ejemplo, una cinta transportadora podría no transportar las mercancías con la suficiente rapidez o fallar completamente en su transporte de un extremo a otro. Esta definición ayuda a priorizar las actividades de mantenimiento basándose en el impacto potencial de cada falla. Una falla funcional se define como la incapacidad de un activo o sistema para cumplir con los estándares de rendimiento aceptables.

4. Evaluar las Consecuencias del Fallo Una vez identificados los modos de falla, se determina qué ocurriría si se produjera cada falla. Esto implica considerar las preocupaciones de seguridad, el rendimiento del negocio y el impacto en otros equipos. Los operadores de planta, expertos en equipos y técnicos de mantenimiento deben colaborar para identificar las causas raíz de las fallas de cada activo y priorizar las tareas.

5. Determinar una Estrategia de Mantenimiento para Cada Modo de Fallo En esta fase, se selecciona una estrategia de mantenimiento para cada modo de falla crítico. La estrategia elegida debe ser factible tanto económica como técnicamente. Las opciones incluyen mantenimiento basado en la condición, mantenimiento preventivo, mantenimiento predictivo o mantenimiento reactivo. Si no se puede aplicar una estrategia adecuada para un modo de falla específico, se considera la posibilidad de rediseñar el sistema para modificar o eliminar dicho modo de falla.

6. Implementar la Solución Óptima y Monitorear Resultados: Una vez seleccionada la mejor solución para cada activo, se procede a su puesta en marcha. Los planificadores de mantenimiento detallan los plazos, el equipo necesario (como sensores) y los elementos de inventario de MRO (Mantenimiento, Reparación y Operaciones). Es crucial registrar y hacer un seguimiento continuo de los resultados de las tareas de RCM a lo largo del tiempo. A medida que se recopilan datos sobre el rendimiento de cada activo y el impacto de los planes de mantenimiento, se pueden realizar ajustes para mejorar los resultados y optimizar los costos futuros. Las revisiones periódicas son esenciales para mejorar los sistemas y el rendimiento

5.5.3- Procedimientos de Elaboración de Planes de Mantenimiento (sugerencia).

Ver: PDF de Procedimiento de Elaboración de Planes de Mantenimiento

5.5.4- Formato de Elaboración de Planes de Mantenimiento (Sugerido de acuerdo a lo escogido).

Por lo tanto, un Plan de Mantenimiento debe contener:

I. CONTEXTO ESTRATEGICO DE LA EMPRESA

II. DIAGNOSTICO/ANÁLISIS DE LA EMPRESA

III.GESTIÓN ESTRATÉGICA DEL MANTENIMIENTO

IV.GESTIÓN OPERATIVA DEL MANTENIMIENTO

I. CONTEXTO ESTRATEGICO DE LA EMPRESA

I.1 Nombre de la empresa

I.2 RUC

I.3 Ubicación

I.4 Reseña de la empresa

I.5 Descripción de los productos y servicios

I.6 Visión

I.7 Misión

I.8 Valores

I.9 Código de ética

I.10 Factores críticos de éxito (FCE)

I.11 Partes interesadas

I.12 Análisis FODA

I.13 Análisis PESTE

I.14 Objetivos estratégicos

I.15 Mapa estratégico

I.16 Balanced Scorecard Estratégico

I.17 Mapa de Procesos

I.18 Organigrama de organización

II. DIAGNOSTICO/ANÁLISIS DE LA EMPRESA

II.1 Diagnóstico de la situación actual

II.2 Jornada de Trabajo

II.3 Tamaño de la Empresa

II.4 Tipo de proceso

II.5 Ritmo de la actividad

II.6 Grado de automatización

II.7 Producción de la empresa

II.8 Antigüedad de la instalación

II.9 Listado de equipos

II.10 Análisis de los equipos

II.11 Hojas de historial de fallos

III. GESTIÓN ESTRATÉGICA DEL MANTENIMIENTO

III.1 Alcance de mantenimiento

III.2 Política de mantenimiento

III.3 Objetivos de mantenimiento

III.4 Estrategias de mantenimiento

III.5 Balanced Scorecard de mantenimiento

III.6 Gestión del Recurso Humano

IV. GESTIÓN OPERATIVA DEL MANTENIMIENTO

IV.1 Análisis del tipo de mantenimiento

IV.2 Proceso de Planificación

IV.3 Cronograma de mantenimiento

IV.4 Check List de actividades de mantenimiento

IV.5 Gestión de repuestos

IV.6 Costos de mantenimiento

Ejemplos:

EJEMPLO: Plan Mantenimiento - Maquinaria Pesada