4.5.- Producción de un Camión (Q).

4.5.1. Introducción

El cálculo de producción en camiones de acarreo es un elemento fundamental en la planificación y ejecución de proyectos de movimiento de tierras, ya que permite determinar la cantidad de material que puede ser transportado en un período determinado. Este proceso es esencial para optimizar recursos, cumplir con plazos establecidos y reducir costos operativos en proyectos de construcción y minería. El rendimiento de estos equipos está influenciado por diversos factores que deben ser considerados para obtener cálculos precisos y realistas.

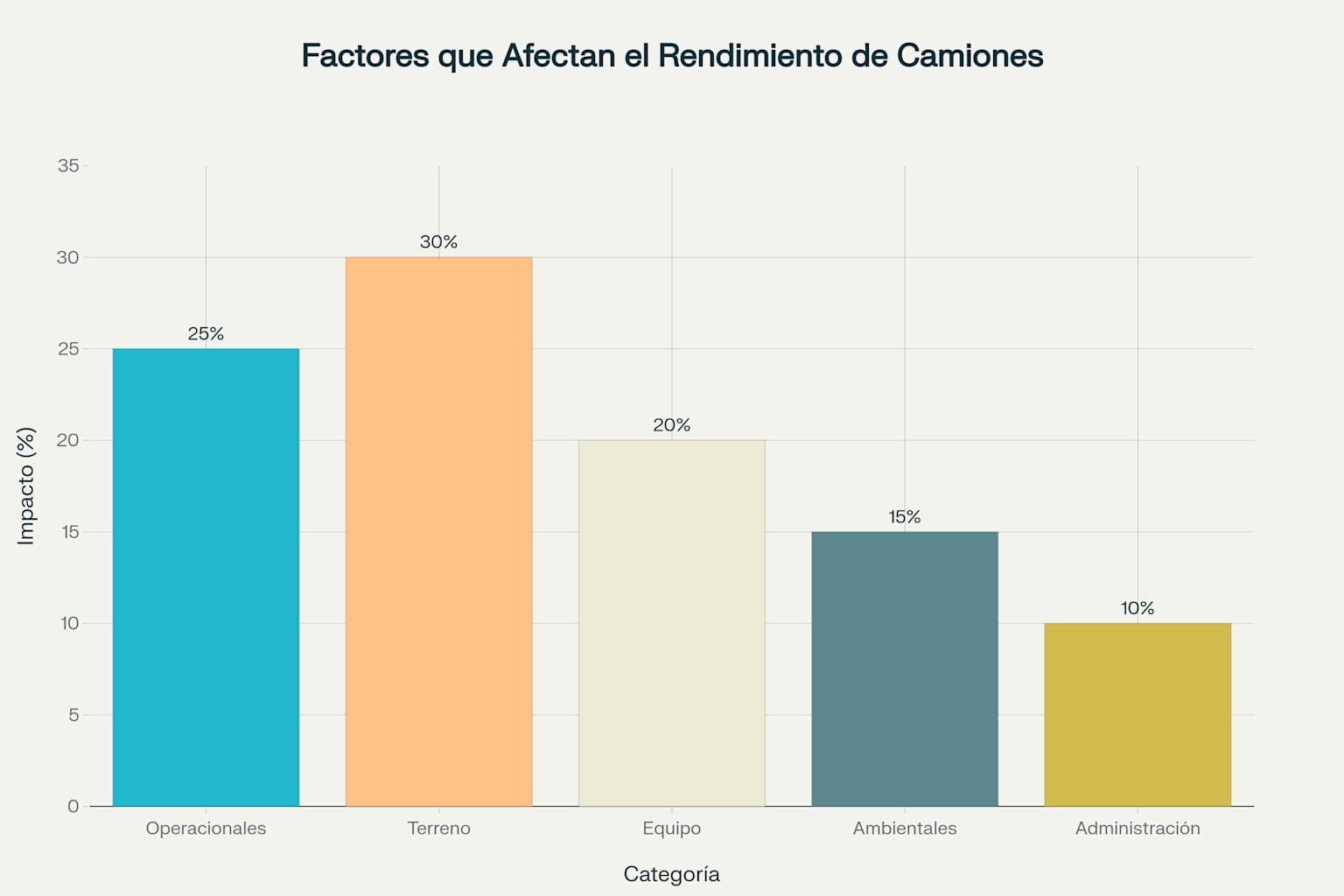

Distribución porcentual del impacto de diferentes factores en el rendimiento de camiones de acarreo para movimiento de tierras

4.5.1.1. Fundamentos del Cálculo de Producción

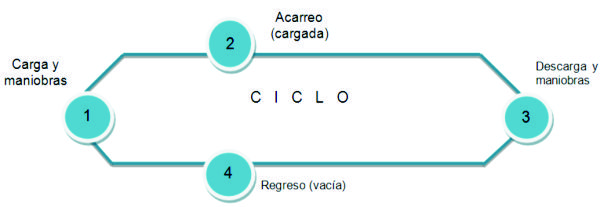

a). Ciclo de Trabajo

El ciclo de trabajo de un camión de acarreo comprende todas las actividades secuenciales que realiza para completar una operación de transporte de material. Este ciclo incluye:

- Tiempo de carga: Período que toma cargar el camión con material

- Tiempo de acarreo (ida): Tiempo que toma transportar el material desde el punto de carga hasta el punto de descarga

- Tiempo de descarga: Período necesario para vaciar el material en el punto de destino

- Tiempo de retorno (vuelta): Tiempo que toma regresar desde el punto de descarga hasta el punto de carga

- Tiempo de manibras: Tiempo que toma en estacionarse, tiempo de espera ser cargado (se estima que son tiemos fijos)

La suma de estos tiempos constituye el tiempo total del ciclo, factor determinante en el cálculo del rendimiento.

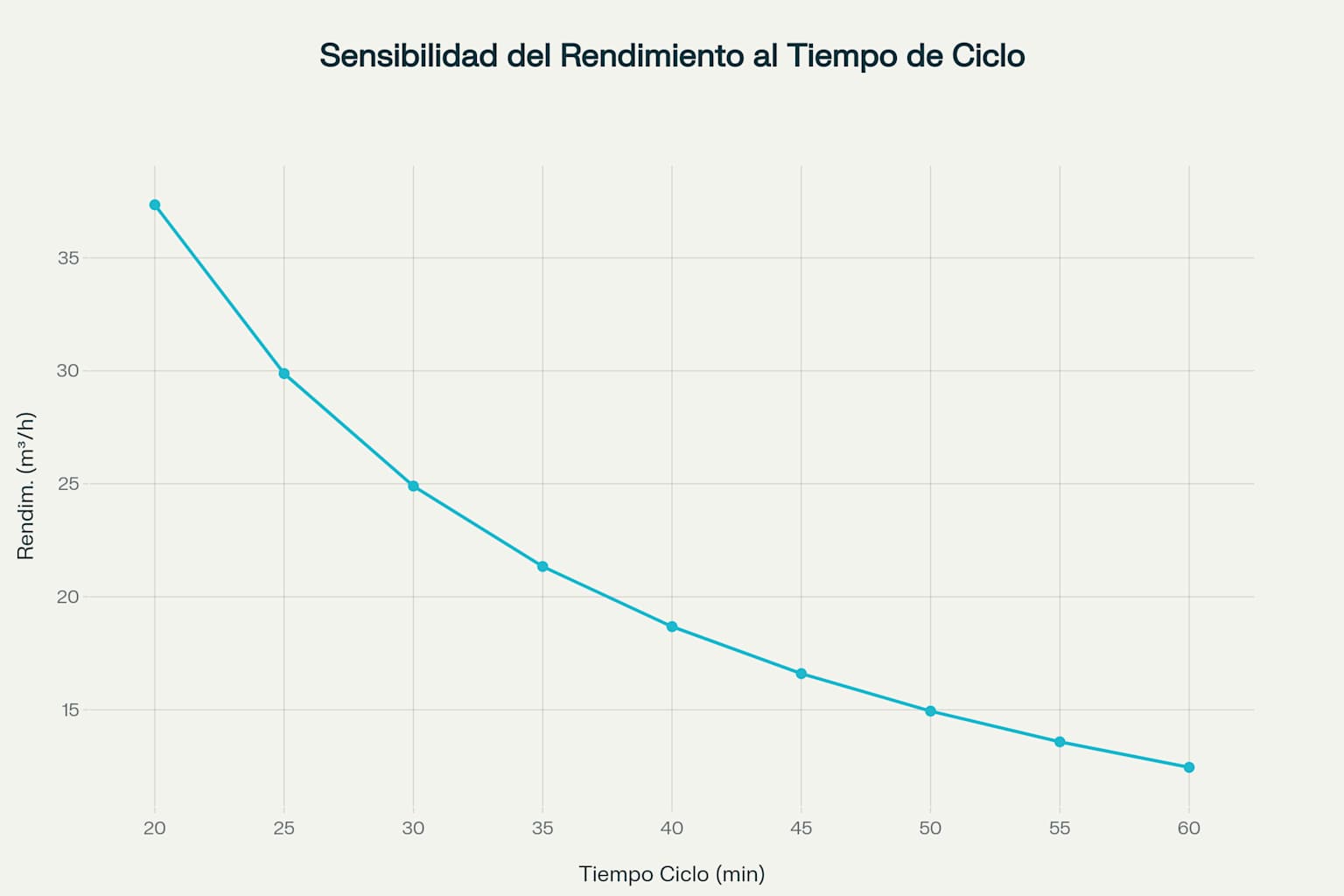

b). Sensibilidad del Rendimiento al Tiempo de Ciclo

El tiempo de ciclo es uno de los factores más influyentes en el rendimiento de los camiones de acarreo, existiendo una relación inversamente proporcional entre ambos. A mayor tiempo de ciclo, menor será el rendimiento del equipo.

Sensibilidad del rendimiento de camiones de acarreo en función del tiempo de ciclo, considerando una capacidad de 15 m3 y un factor de eficiencia de 0.83

4.5.1.2. Factores que Afectan el Rendimiento

El rendimiento de los camiones de acarreo está influenciado por múltiples factores que deben ser considerados para obtener cálculos precisos. Estos factores se pueden clasificar en cinco categorías principales:

a). Factores Operacionales (25%)

Estos factores están relacionados con la operación del equipo y representan aproximadamente el 25% del impacto en el rendimiento:

- Habilidad y experiencia del operador

- Eficiencia en tiempo de trabajo

- Técnicas de operación empleadas

b). Factores del Terreno (30%)

Constituyen el grupo de mayor impacto (30%) en el rendimiento:

- Tipo de material transportado

- Resistencia al rodamiento

- Pendientes del terreno

- Distancia de acarreo

c). Factores del Equipo (20%)

Representan el 20% del impacto en el rendimiento:

- Capacidad de carga del camión

- Potencia del motor

- Disponibilidad mecánica

- Edad y estado del equipo

d). Factores Ambientales (15%)

Con un impacto del 15%, incluyen:

- Altitud del lugar de trabajo

- Condiciones climáticas

- Temperatura

- Visibilidad

e). Factores de Administración (10%)

Representan el 10% del impacto total:

- Planificación del trabajo

- Mantenimiento preventivo

- Supervisión

- Logística de abastecimiento

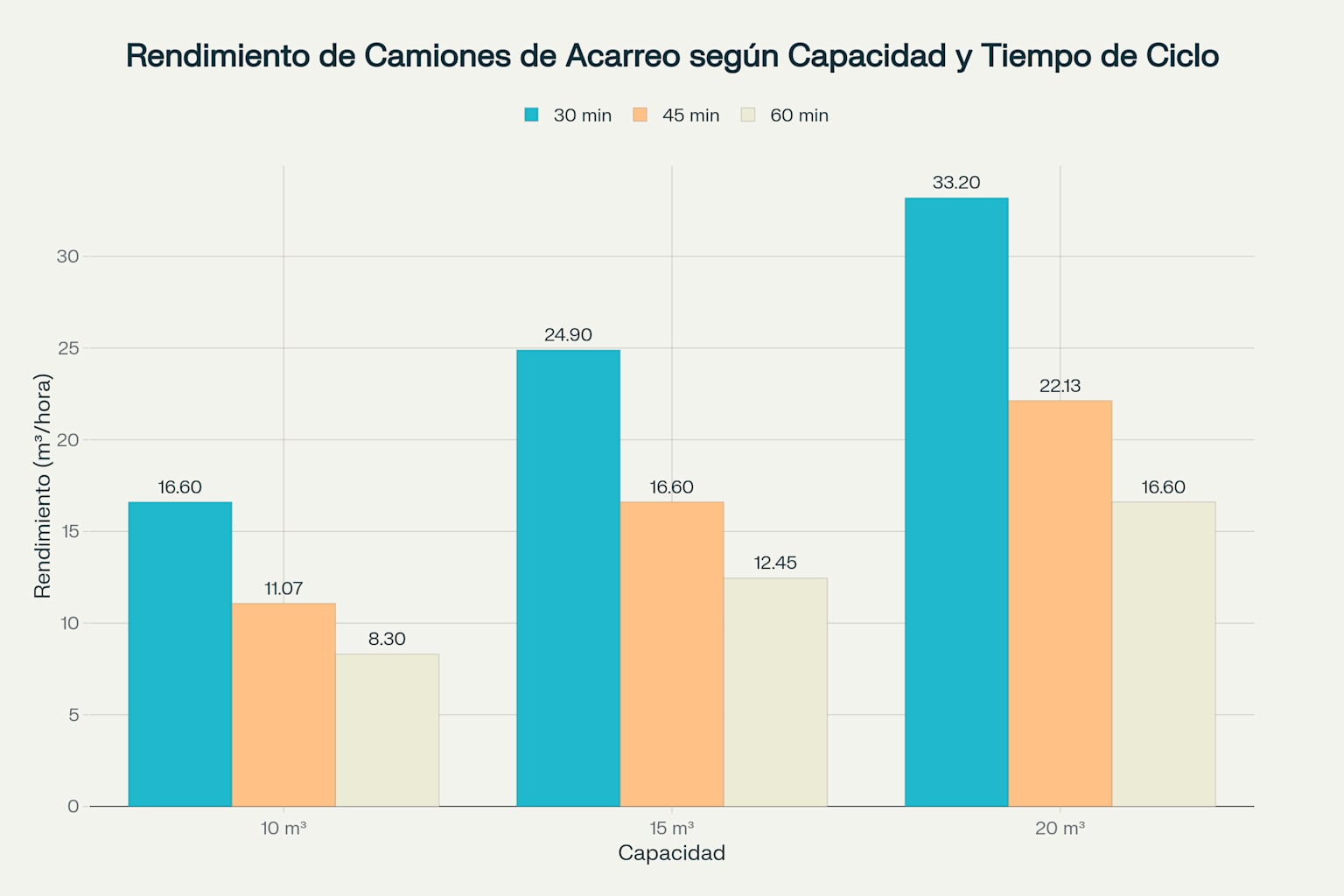

4.5.1.3. Comparación de Rendimientos según Capacidad y Tiempo de Ciclo

El rendimiento varía significativamente según la capacidad del camión y el tiempo de ciclo, como se muestra en la siguiente comparativa:

Comparación del rendimiento de camiones de acarreo según su capacidad y tiempo de ciclo, con un factor de eficiencia constante de 0.83

a). Estrategias para Mejorar el Rendimiento

Para optimizar la producción de los camiones de acarreo, se pueden implementar diversas estrategias:

- Reducción del tiempo de ciclo mediante:

- Mejora de las vías de transporte

- Optimización de los puntos de carga y descarga

- Reducción de tiempos de espera

- Selección adecuada de equipos:

- Dimensionamiento correcto de la flota

- Compatibilidad entre equipos de carga y transporte

- Equipos adaptados a las condiciones del terreno

- Mejora de factores operacionales:

- Capacitación de operadores

- Implementación de sistemas de monitoreo

- Planificación eficiente de rutas

- Factor de eficiencia en tiempo: Evalúa el tiempo efectivo de trabajo durante cada hora

- Factor de operación: Considera la habilidad y experiencia del operador

- Factor de altura: Ajusta la pérdida de potencia por altitud

- Factor de administración: Evalúa la eficiencia de la gestión del proyecto

- Factor de condiciones del terreno: Considera el tipo de suelo y topografía

4.5.1.4. Factores de Corrección para Cálculos Realistas

Para obtener cálculos más precisos, es necesario aplicar factores de corrección que ajusten los rendimientos teóricos a las condiciones reales de operación.

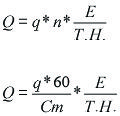

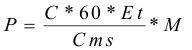

4.5.2. Cálculo de la producción o Rendimiento

La aplicación de fórmulas adecuadas, junto con factores de corrección realistas, permite obtener estimaciones confiables que contribuyen a la optimización de recursos y cumplimiento de plazos. Asimismo, la implementación de estrategias para mejorar el rendimiento puede generar importantes beneficios en términos de productividad y reducción de costos operativos.

En definitiva, un enfoque sistemático y detallado para el cálculo de producción en camiones de acarreo constituye una herramienta valiosa para la gestión eficiente de proyectos de movimiento de tierras.

Para el cálculo de la producción por hora se tiene como base la fórmula general empleada para el cálculo de la producción en las máquinas anteriores.

La producción útil de un volquete por ciclo, es la capacidad de carga de su caja o platón y se puede determinar por su capacidad de volumen (Ct) o por su capacidad de peso.

En la práctica la unidad de transporte de tierra se mide y abona por metros cúbicos de tierras realmente transportados, es decir, de tierras esponjadas.

Los fabricantes de volquetes determinan la capacidad máxima tanto en volumen como en peso, en la práctica, la cargadora debe realizar cargues completos de la capacidad de su cucharón, es posible que no se complete exactamente la capacidad máxima de cargue del volquete al realizar un número de ciclos (n) para dicho cargue, para la cual se afecta con un factor de eficencia (E).

Video: Cálculo de la Producción de un Volquete

Fuente: Juan De la Torre - TECSUP

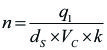

4.5.2.1.- Número de ciclos para llenado del Volquete(n).

Es necesario calcular el número de ciclos para posteriormente utilizarlo en la fórmula de productividad. Este ciclo corresponde a la máquina de carga encargada de llenar el volquete.

Dónde:

n:

Número de ciclos para el llenado del volquete

q1:

Capacidad nominal del volquete (kg).

dS:

Densidad del material suelto (kg/m3).

VC:

Volumen del cucharon del equipo de carga (m3).

k:

Factor de cucharón o acarreo.

ó

Dónde:

n:

Número de ciclos para el llenado del volquete

q1:

Capacidad nominal del volquete (m3).

VC:

Volumen del cucharon del equipo de carga (m3).

k:

Factor de cucharón o acarreo.

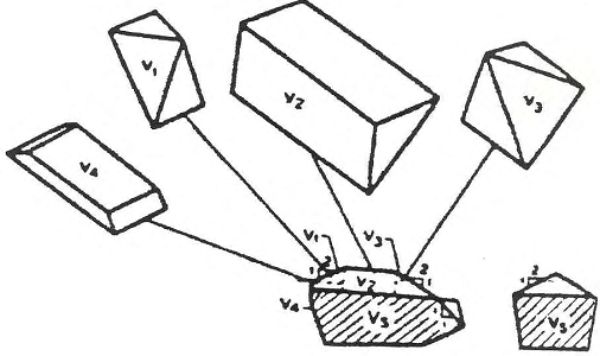

4.5.2.2.- Producción por ciclo del Volquete(q).

![]()

Dónde:

n:

Número de ciclos requerido por el cargador para llenar el volquete

VC:

Volumen del cucharon del equipo de carga (m3).

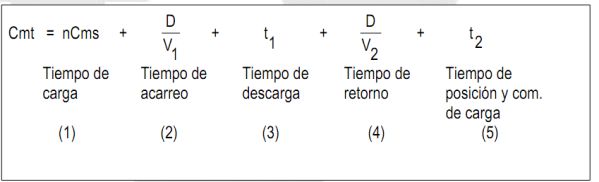

4.5.2.3.- Tiempo de ciclo del camión(Cmt).

Dónde:

n:

Número de ciclos requerido por el cargador para llenar el volquete

D:

Distancia de acarreo del camión cargado (m)

V1:

Velocidad promedio de desplazamiento del camión cargado (m/min)

t1:

Tiempo requerido en espera para iniciar la descarga + tiempo de descarga (min).

V2:

Velocidad promedio de desplazamiento del camión vacío (m/min)

t2:

Tiempo de colocación e inicio de cargue (min).

a).- Tiempo de carga.

Es el tiempo requerido para que la máquina cargadora cargue el volquete. Se averigua con el número de ciclos para que la cargadora llene el volquete y el tiempo de ciclo de la cargadora.

![]()

Las capacidades enunciadas se refieren a capacidades colmadas, pero también pueden referirse a capacidades a ras, todo depende del tipo de material a trabajar o de la condiciones acordadas en obra.

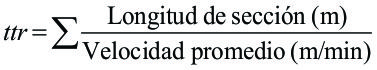

b).- Tiempo de traslado del material y tiempo de retorno [(2) + (4)].

Para efectuar lo mejor posible un cálculo de los tiempos, hay que dividir la vía en secciones de características similares, por ejemplo, en una vía se puede presentar un trayecto plano y con piso firme, otro trayecto con inclinación y piso firme, otro plano con piso blando o liso, curvas cerradas y con pendientes etc., para cada trayecto la velocidad de desplazamiento varía, entonces se calcula el tiempo para cada uno y al final se suman para encontrar el tiempo total de acarreo con carga y el tiempo total de retorno vacío.

ti = (D1/V1)+(D2/V2)+(D3/V3)+....+(Dn/Vn)

La aplicación de fórmulas es complicada, por lo datos que relacionan la transmisión en el convertidor servo transmisión, diferencial y mandos finales de cada camión, para poder determinar el valor de la relación total de transmisión, son dificiles de conseguir, además se debe conocer que cambio de velocidad hay que emplear en cada trayecto de la vía y a que RPM está funcionando el motor en cada marcha, por lo tanto, es más recomendable el uso de las gráficas de rendimiento de traslación de los camiones que tiene los fabricantes, pues su uso es más práctico, más rápido y está respaldado por numerosas pruebas realizadas y hay una gráfica específica para cada modelo.

i).- Resistencia a la rodadura y a la pendiente.

Tabla N0 4.4.28: RESISTENCIA A LA RODADURA

Condición de la Carretera

Resistencia a la rodadura

Carretera bien mantenida, superficie plana y firme, apropiadamente húmeda y no se deforma al paso del camión.

2 %

Iguales condiciones que arriba pero se deforma ligeramente al paso del camión.

3.5 %

mantenimiento pobre, no húmedo, se deforma al paso del camión.

5 %.

Mantenimiento malo, no compacta ni afirmada, forma montículos rápidamente.

8 %

Arena suelta o ripio.

10 %

Sin mantenimiento, suave, fangoso, etc.

15 % a 20 %

Tabla N0 4.4.29: RESISTENCIA A LA PENDIENTE (%) A PARTIR DEL ÁNGULO DE GRADIENTE

Ángulo

% (seno

)

Ángulo

% (seno

)

Ángulo

% (seno

)

1

1.8

11

19.0

21

35.8

2

3.5

12

20.8

22

37.5

3

5.2

13

22.5

23

39.1

4

7.0

14

24.2

24

40.2

5

8.7

15

25.9

25

42.3

6

10.5

16

27.6

26

43.8

7

12.2

17

29.2

27

45.4

8

13.9

18

30.9

28

47.0

9

15.6

19

32.6

29

48.5

10

17.4

20

34.2

30

50.0

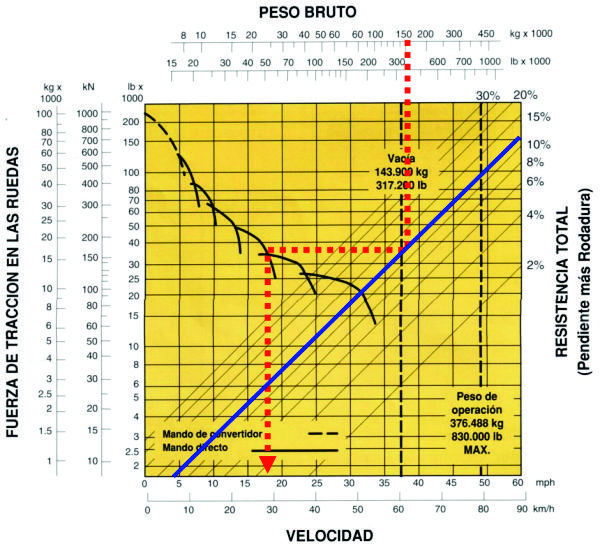

ii).- Selección de la velocidad de marcha, se obtiene de las curvas de performance de la máquina.

Gráfico N0 4.4.14

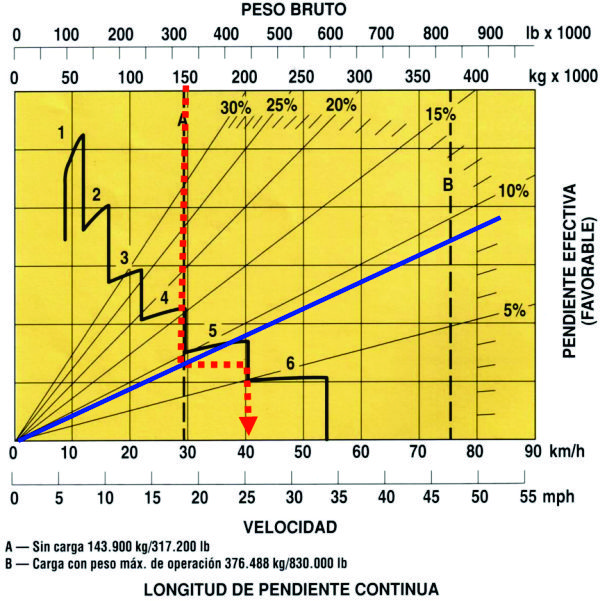

iii).- Limitación de la velocidad del vehículo por pendiente.

Gráfico N0 4.4.15

Gráficos entregan velocidades máximas.

Se deben obtener velocidades promedio con el factor corectivo.

4i)Selección del factor de velocidad.

Tabla N0 4.4.30: FACTOR DE VELOCIDAD (Ft) DE TRANSPORTE.

Longitud de la sección de transporte (m)

Vías cortas y a nivel (m de largo total)

Unidad partiendo de la detención absoluta

Unidad en movimiento al entrar a la sección

0 - 100

0.20

0.25 - 0.50

0.50 - 0.70

100 - 230

0.30

0.35 - 0.60

0.60 - 0.75

230 - 450

0.40

0.50 - 0.65

0.70 - 0.80

450 - 750

----

0.60 - 0.70

0.75 - 0.80

750 - 1000

----

0.65 - 0.55

0.80 - 0.85

Sobre 1000

----

0.70 - 0.85

0.80 - 0.90

Tabla N0 4.4.31: FACTOR DE VELOCIDAD (Fr) DE REGRESO.

Condiciones

Menos de 150 m

Sobre los 150 m

Favorables

0.65

0.85

Promedio

0.60

0.80

Desfavorables

0.55

0.75

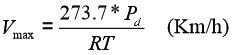

Cuando no se cuenta con graficos del fabricante del camión:

Donde:

Pd = Potencia disponible (HP)

RT = Resistencia total (kgf)

5i).- Tiempo de traslado y retorno (ttr).

b).- Tiempo de volteo y descarga (t1).

Es el tiempo desde que el camión entra al área de descarga hasta el comienzo de retorno del camión después de completar la operación de descarga. Este tiempo depende de las condiciones del área de descarga, pero en condiciones normales donde no existen factores adversos que ocasionen demoras prolongadas, se puede emplear la siguiente tabla:

Tabla N0 4.4.32: TIEMPO DE DESCARGA

Condiciones del área de descarga |

Tiempo (min) |

Favorable |

0.5 a 0.7 |

Promedio |

1.0 a 1.3 |

Desfavorable |

1.5 a 2.0 |

c).- Tiempo de posicionamiento y comienzo de carga (t2).

Es el tiempo que el camión toma en posicionarse hasta que el cargador comienza a cargar, este tiempo también depende de las condiciones del área de carga, pero en condiciones normales donde no existe factores adversos que ocasionen demoras prolongadas, se puede emplear la tabla que aparece a continuación:

Tabla N0 4.4.33: TIEMPO DE COLOCACIÓN E INICIO DE CARGUE

Condiciones del área de carga |

Tiempo (min) |

Favorable |

0.1 a 0.2 |

Promedio |

0.25 a 0.35 |

Desfavorable |

0.4 a 0.5 |

4.5.2.4.- Factor de eficiencia.

Para la aplicación de la fórmula de producción se aplica la tabla N0 4.3.5:

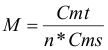

4.5.2.5.- Número de camiones requerido(M).

Para que la producción sea más eficiente y económica posible se deben analizar dos aspectos en conjunto en primer lugar, una vez calculada la producción por hora de un camión, se determina cuántas volquetadas se necesitan para la producción requerida o programada (Nvp).

Nvp = Producción horaria requerida/Producción horaria por volquete

n: Número de ciclos requerido por el cargador para rellenar el camión.

Después se realiza el cálculo para tener una combinación lo más exacta entre el volquete y la máquina cargadora, y lograr la máxima eficiencia de ambas máquinas, así. Al aplicar las dos fórmulas anteriores se puede obtener los siguientes resultados:

M = Nvp

M > Nvp

M < Nvp

El primer resultado sería lo ideal, aunque no necesariamente deben ser iguales los valores, si deben estar muy cercano; esto quiere decir que con los equipos estudiados y las condiciones de la obra se pueden desarrollar lo mejor posible el proyecto.

El segundo resultado indica que hay un mayor número de volquetes que se necesitan y/o que la cargadora es de mayor capacidad, por lo tanto, se puede terminar antes de lo programado. Si la obra lo permite se podrá trabajar con estos equipos, de lo contrario, se deben hacer los cálculos necesarios hasta encontrar el balance de los equipos.

El tercer resultado indica que no se logrará la producción requerida, puede ser porque la capacidad de los equipos es menor o porque las condiciones generales de trabajo no son las mejores. Por lo tanto, se deben hacer los cálculos necesarios hasta encontrar los equipos con las capacidades requeridas y/o mejorar las condiciones de la obra.

4.5.2.6.- Cálculo de la producción de varios camiones.

P: Producción horaria (m3/h).

C: Producción por ciclo.

C = n*q1*K

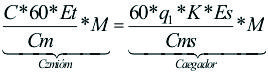

4.5.2.7.- Uso combinado de camiones y cargadores.

Cuando las cargadoras y los camiones se usan en forma combinada, lo que se espera para una operación eficiente es que la capacidad de operación de las cargadoras sea igual a los camiones. Para esto analizaremos la siguiente ecuación:

Si el valor de la capacidad del grupo de camiones es mayor, excede la capacidad de la cargadora, pero si el valor de la ecuación de la derecha es mayor, quiere decir que la capacidad de la cargadora excede a la capacidad de los camiones. Estos valores deben ser iguales o lo más cercano posible para que la operación sea eficiente.

Video: Acoplamiento de Máquinas de carga y transporte de tierras.

Fuente: Universidad Politécnica de Valencia (UPV) - España (Recuperado de https://youtu.be/42J4vB5HD1c

4.5.2.8.- Número de Camiones requerido para "Stand by".

Tabla N0 4.4.35: NÚMERO DE CAMIONES REQUERIDO PARA STAND BY

|

Número calculado de máquinas |

Número requerido para STAND BY |

Camión |

||

1 - 9 |

1 |

|

10 - 19 |

2 - 3 |

|

Cargador |

||

1 - 3 |

1 |

|

4 - 9 |

2 |

4.5.2.9.- Capacidad "SAE" de la tolva.

Gráfico N0 4.4.16

Capacidad colmada: |

VH = Vs + (V1 + V2 + V3 + V4) |

Capacidad a ras: |

Vs |

Ejemplo de producción de camiones de gran minería

PEPM_CM (Recuperado de: https://youtu.be/eTjIBW4ztfQ)

Fuente: Gustavo Manuel Livisi Mogollon

Ejemplo de producción de equipos de Transporte y Acarreo:

PRODUCTIVIDAD DE CAMIONES VOLQUETES (Recuperado de: https://youtu.be/O6lXkUuy7qs)