7.- Auditoria y Optimización del Mantenimiento.

El mantenimiento de maquinaria pesada no es simplemente una tarea operativa, sino un componente estratégico que impacta directamente en la productividad, seguridad y rentabilidad de las operaciones. Nuestro enfoque se centrará específicamente en la maquinaria de movimiento de tierras, activos fundamentales en múltiples industrias.

La auditoría de mantenimiento busca realizar una evaluación sistemática y objetiva de las prácticas actuales, identificando deficiencias, ineficiencias y áreas de oportunidad. A través de este proceso, se establecen las bases para implementar mejoras que prolonguen la vida útil de los equipos y optimicen los recursos dedicados al mantenimiento.

7.1.- Objetivos

El objetivo es desarrollar un sistema de mantenimiento que balancee adecuadamente los aspectos preventivos, predictivos y correctivos, maximizando la disponibilidad de la maquinaria mientras se minimizan los costos operativos asociados.

a). Objetivos de la Auditoría y Optimización:

- Optimización Integral: Maximizar eficiencia y rendimiento.

- Detección de Oportunidades: Identificar áreas de mejora

- Evaluación del Mantenimiento: Analizar efectividad de procesos actuales

b). Objetivos específicos de la auditoria:

- Determinar el estado actual del área Mantenimiento.

- Identificar los puntos en las cuales los costos de mantenimiento no justifican su disponibilidad electromecánica ni la vida útil de los repuestos yequipos.

- Aumento de la rentabilidad de la empresa, un sistema administrativo efectivo de Mantenimiento.

- Disminución de paros imprevistos de equipos y procesos, utilización óptima de los recursos humanos, administrativos, financieros y logísticos.

c). Auditoría de Mantenimiento: Concepto y Alcance

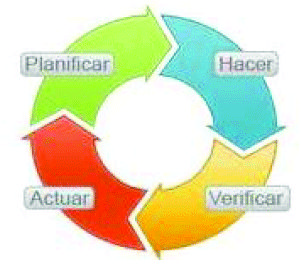

- Planificación: Evaluación de programas, frecuencias y criterios establecidos para actividades de mantenimiento.

- Ejecución: Análisis de la calidad y efectividad de las intervenciones realizadas en los equipos.

- Control: Verificación de sistemas de seguimiento, indicadores y gestión de información.

- Mejora Continua: Verificación de mecanismos para implementar mejoras basadas en experiencias previas.

- Costos: Evaluación de la eficiencia económica y control presupuestario del mantenimiento.

- Seguridad: Revisión de protocolos y cumplimiento de normativas para prevención de accidentes.

La auditoría de mantenimiento constituye un modelo sistemático para evaluar la efectividad, eficiencia y cumplimiento de los programas establecidos. Su alcance abarca todos los aspectos clave del sistema de mantenimiento, con especial énfasis en los equipos críticos y sistemas de alta complejidad como la maquinaria para movimiento de tierras.

7.2.- Auditoria del Mantenimiento, pasos a seguir.

|

a).- Reunión con el equipo de Mantenimiento. Recopilación de información cualitativa mediante entrevistas estructuradas con operadores, técnicos y supervisores. Esta fase permite evaluar el nivel de conocimiento técnico, la adherencia a protocolos establecidos y la percepción general sobre el programa de mantenimiento. Obtener información sobre los problemas de mantenimiento, logística, disponibilidad, organigrama, tercerización, etc. Tener una impresión global de la calidad de la inclinación de la gestión del mantenimiento. Saber si aplican MPV, MPd, inspecciones, lubricaciones, etc. |

Fig. No 3.2.17: Reunión con el equipo de Mantenimiento

|

|

b).- Entrevista en cada unidad de Operación. Reunión con los jefes de mantenimiento para dar a conocer el objetivo de la Auditoria y conocer las prácticas de mantenimiento de la operación, así comorealizar preguntas generales. |

Fig. No 3.2.18: Entrevista en cada unidad de Operación |

|

c).- Entrevista con el área de planeamiento. Análisis exhaustivo de registros históricos, planes de mantenimiento, manuales técnicos y documentación normativa. Esta fase permite identificar discrepancias entre lo planificado y lo ejecutado, así como evaluar la calidad y completitud de la información disponible. Observar cuan bien se despliega el área de planeamiento en los sistemas operativos, con el control y datos de operación de equipos, gestión de Ots, reportes, planeamiento de recursos y materiales, manejo de stocks, políticas de reparación overhaul, reemplazo y retroalimentación de datos. |

Fig. No 3.2.19: Entrevista con el área de planeamiento

|

|

d).- Visitar los talleres de Mantenimiento. Observar las instalaciones y verificar la capacidad, entradas, especializaciones (eléctrico, soldadura), equipos, almacén de recursos, de herramientas, listas de herramientas, calidad de herramientas, recursos para manejar materiales, recursos de computación, ambiente de trabajo (iluminación, SSHH). |

Fig. No 3.2.20: Visita a los talleres de Mantenimiento

|

|

e).- Verificación del estado de los equipos. Evaluación directa de la maquinaria mediante observación, mediciones técnicas y pruebas funcionales. Los auditores verifican el estado real de los equipos, identifican signos de desgaste anormal, y comprueban la efectividad de las intervenciones de mantenimiento realizadas. Juzgar la calidad del mantenimiento que se realiza a la planta. Verificar el estado y correcto funcionamiento de los equipos, verificar letreros de seguridad, estado de conexiones eléctricas, etc. |

Fig. No 3.2.21: Verificación del estado de los equipos

|

|

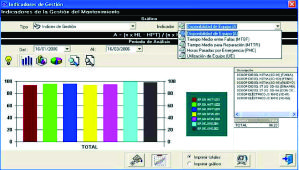

f).- Trabajos finales. Obtener informes de disponibilidad, confiabilidad y operatividad de maquinas, costos, resultados de seguridad y rendimiento. |

Fig. No 3.2.22: Trabajos finales

|

7.3.- Optimización del Mantenimiento.

a).- Finanzas.

|

|

|

b).- Clientes: Operaciones.

|

|

|

c).- Proceso.

|

|

|

d).- Recursos humanos.

|

|

|

e).- Seguridad, salud y medio ambiente.

|

|

|