6.- Sistemas de control.

6.1.- Sistemas de Gestión de Mantenimiento Asistido por Computadora (CMMS)

Los sistemas CMMS (Computerized Maintenance Management System) representan una evolución tecnológica fundamental que automatiza y optimiza múltiples aspectos de la gestión de mantenimiento. Estos sistemas eliminan errores tradicionales como partes perdidos, mantenimientos olvidados o datos duplicados mediante registro automático en tiempo real. Las funcionalidades clave incluyen gestión de activos y órdenes de trabajo con formularios digitalizados completos, control de inventarios y almacenes mediante catálogo integrado con búsqueda por etiquetas o códigos de barras, planificación automática de mantenimientos mediante inteligencia artificial que crea agendas optimizadas, y visibilidad en tiempo real con cuadros de mandos que permiten monitoreo continuo del estado operativo.

Un CMMS es una aplicación de software diseñada para optimizar y gestionar las operaciones de mantenimiento. Ayuda a las organizaciones a rastrear y gestionar el ciclo de vida de los activos, desde su adquisición hasta su disposición final.

Un EAM es una evolución del CMMS, que integra la gestión de mantenimiento con otras funciones empresariales como finanzas, inventario, adquisiciones y recursos humanos, ofreciendo una visión más holística de la gestión de activos a nivel de toda la empresa.

Los beneficios de implementar CMMS incluyen reducción significativa de tiempo y recursos mediante automatización de tareas administrativas, mejora en la toma de decisiones basada en datos históricos y KPIs, extensión de la vida útil de activos mediante mantenimientos preventivos bien programados, mejora en la experiencia del cliente mediante servicios más rápidos y comunicación clara, y mayor motivación del personal técnico al trabajar con herramientas modernas. ¿Qué criterios deben emplearse para seleccionar la plataforma CMMS más adecuada para una organización específica, y cómo puede gestionarse efectivamente el proceso de adopción tecnológica?

|

|

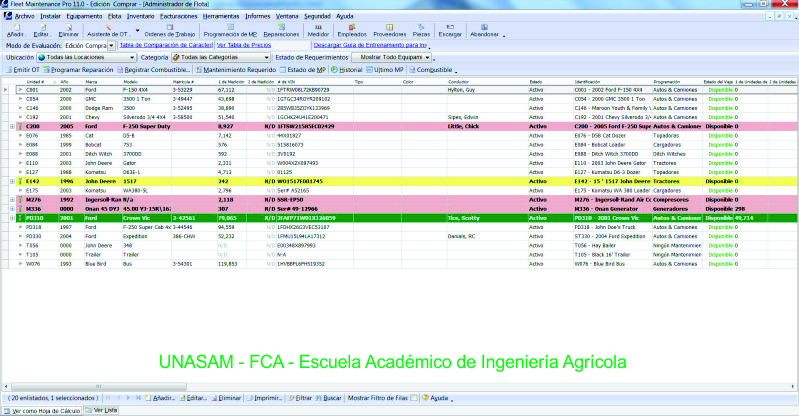

Fleet Maintenance pro v11

Representación de un sistema de información aplicado al mantenimiento

Fig. No 3.2.1: Mantenimiento con control computarizado

Un nivel más avanzado en los programas de administración y planeamiento debe permitir:

6.1.1.- En la etapa de implementación.

- Configurar el programa de acuerdo al hardware (monitor, impresora, path, etc.)

- Permitir la elaboración de bases de datos para:

- Localización de equipos

- Categorías de mantenimiento (programado, no programado, seguridad)

- Tipos de trabajo (mantenimiento, reparación, soldar, diagnóstico, etc.)

- Códigos de tipo de mantenimiento. PM1, PM2, PM3.

- Códigos de proveedores de repuestos y/o servicios, ubicación.

- Listado maestro de repuestos (número/proveedor, precio ubicación en el almacén

- Códigos y datos de “consumibles” como aceite, gasolina, diesel con precios unitarios.

- Tipos de equipos (autos, pickup, planta, movimiento tierra....)

- Familias de equipo de cada tipo.

- Componentes de un equipo.

- Introducir información básica de los equipos:

- Identificación, localización, número/serie, horas proyectadas de uso diario.

- Trabajos programados con intervalos a realizar PM1-250, PM2-500.

- Detalle o listado de chequeo de cada trabajo.

- Materiales, repuestos, tiempos para cada trabajo.

- Introducir seguridad (passwords) en el manejo del programa (por niveles).

6.1.2.- En la etapa de ejecución.

- Actualizar lecturas del horómetro.

- Listar todos los equipos en mantenimiento con ubicaciones/horas actuales.

- En base a las horas proyectadas de uso diario listar las acciones pendientes para los próximos 30, 60....días indicado en que equipo y que acciones no han sido

- Asignar las acciones a realizar, deben imprimir la orden de trabajo/listado de repuestos.

- Actualizar en el sistema los trabajos realizados en la historia de la maquinaria indicando tiempo, costos, hora.

- Indicar con que oportunidad se realizan los trabajos de mantenimiento.

- Indicar componentes de mayor incidencia en el costo.

La clave de todo programa de planificación y control de mantenimiento es la actualización de fecha y lectura de horómetro y horas promedio de uso diario, pues en base a estos datos y los correspondientes a las acciones propias de mantenimiento se calcula la fecha y las horas programadas.

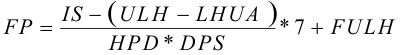

6.1.3.- Cálculo de fecha y horas para la planificación de las acciones de mantenimiento.

Variables.

FP |

: Fecha programada para realizar la acción. |

HP |

: Horas programadas para realizar la acción. |

IS |

: Intervalo de servicio de la acción (cada cuantas horas se realiza). |

ULH |

: Ultima lectura de horómetro. |

FULH |

: Fecha de la última lectura del horómetro. |

LHUA |

: Lectura del horómetro última acción proyectada. |

HPD |

: Horas proyectadas, diarias de uso del equipo. |

DPS |

: Días proyectados de trabajo a la semana. |

Fórmulas.

![]()

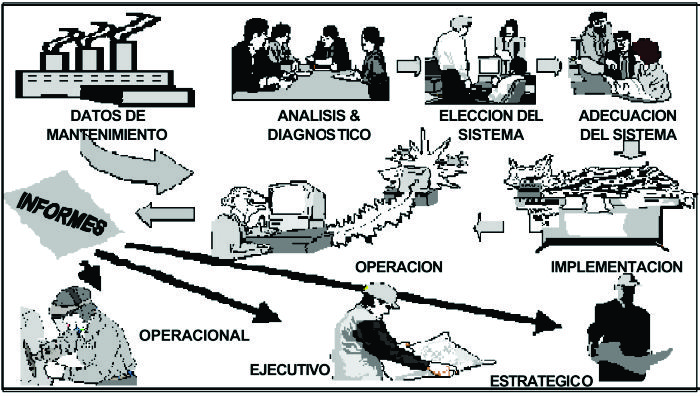

6.2.- Gestión de la información de equipos.

Quien se encuentre detrás de la gestión de mantenimiento necesita generar abundante información, por lo cual; es necesario prestar atención al sistema que se empleará para recopilar datos que se conviertan en información.

Se debe empezar distinguiendo datos, sistemas de información e información propiamente dicha.

Los datos son un conjunto de números y anotaciones sobre todos los aspectos relacionados con mantenimiento que se generan o se pueden obtener a partir de la actividad diaria.

La información la componen también datos, pero ordenados de tal manera que nos permite tomar decisiones.

El sistema de información es el elemento que relaciona ambos, datos e información, de manera que convierte los primeros en los segundos.

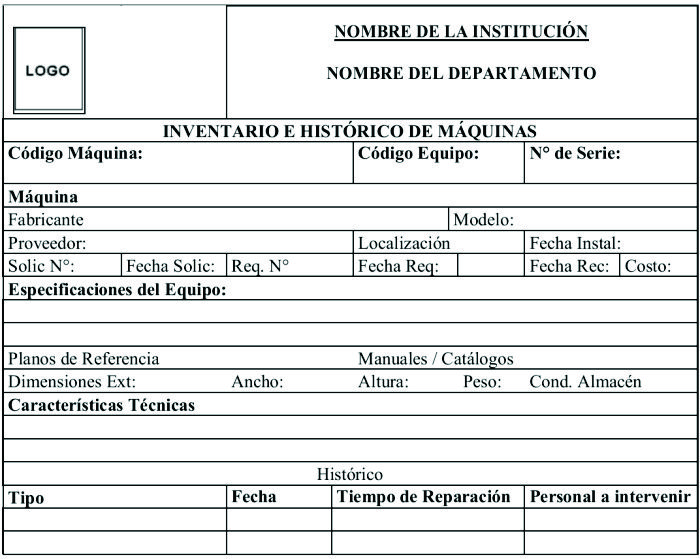

Para hacer efectiva la gestión del mantenimiento se adjuntará los siguientes documentos:

- Historial de mantenimiento.- Este deberá contener el número de orden, las fechas de solicitud y ejecución, la descripción de la tarea, el sistema revisado o fallado, las acciones preventivas o correctivas tomadas y las horas hombre utilizadas.

- Informaciones de instalaciones.- En una carpeta se archivarán todos los documentos relacionados a instalaciones y servicios para facilitar información rápida cuando se requieran reparaciones o modificaciones en servicios de electricidad, aire comprimido, agua, etc.

- Registro de máquina o inventario.- Este deberá contener datos que comprendan nombre de la máquina, número interno y modelo, origen, información del fabricante y proveedor de repuestos con su respectivo medio de comunicación, componentes mecánicos, eléctricos, de seguridad, etc.

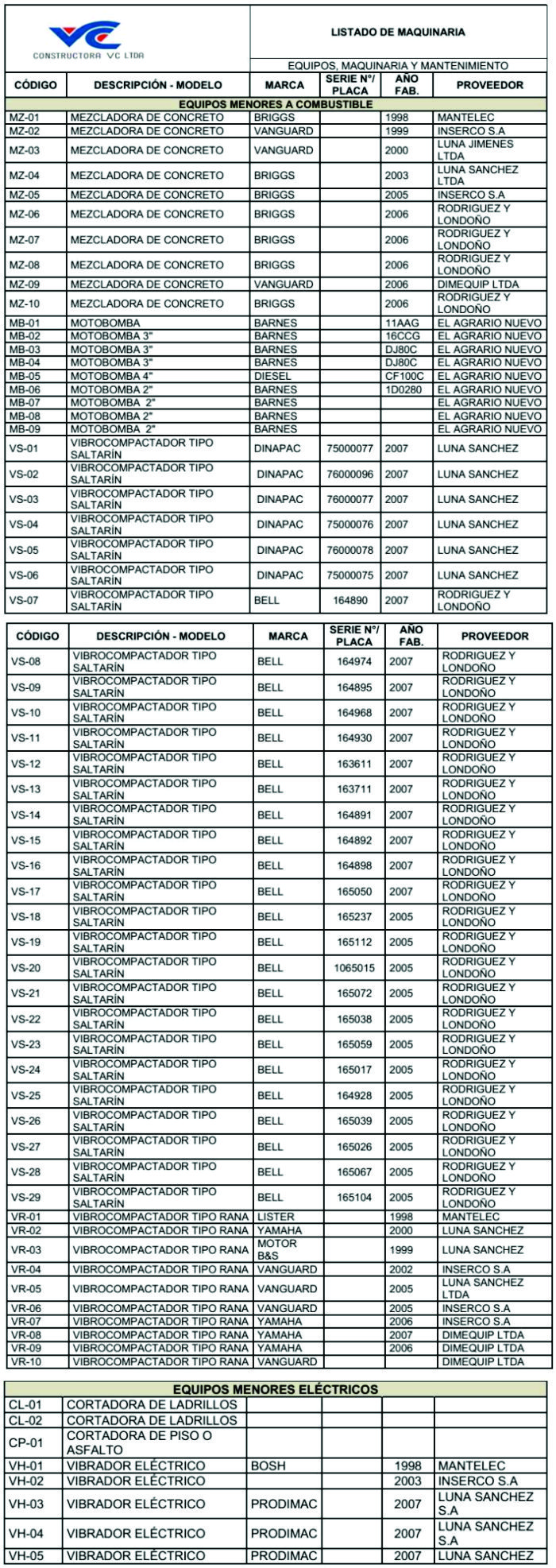

Fig. No 3.2.2: Modelo de registro de máquina o inventario

6.2.1.- Documentos de gestión.

La información estará recopilada en una carpeta en donde se anexarán los siguientes documentos:

a).- La solicitud de materiales y repuestos.- Contendrá datos sobre el elemento solicitado, como su nombre, su material componente básico, la cantidad requerida, características del mismo y datos del proveedor. La gestión del mismo es responsabilidad del Departamento de Mantenimiento.

Fig. No 3.2.3: Modelo de solicitud de materiales y repuestos

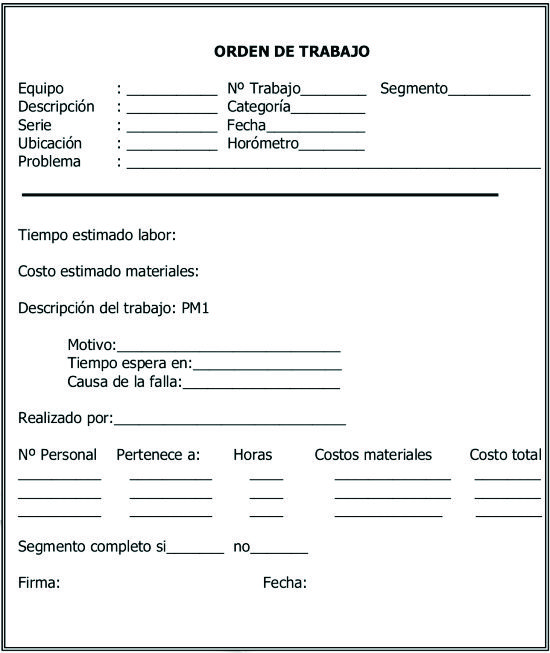

b).- Orden de trabajo.- Son documentos importantes mediante los cuales se controlan las tareas de mantenimiento, son conocidas como las (OT) el mismo que tiene una aplicación fundamental dentro de los planes de mantenimiento.

Con el fin de que el trabajo asignado se realice de una manera correcta las órdenes de trabajo son documentos específicos para cada empresa o industria en función de la actividad, organización, cantidad y tipos de mano de obra y equipos que posee, etc.

Debe ser usado por el mecánico, contiene la información necesaria para llevar el historial del equipo e ingresar al programa.

Un ejemplo de formato:

Fig. No 3.2.4: Modelo de la Orden de trabajo

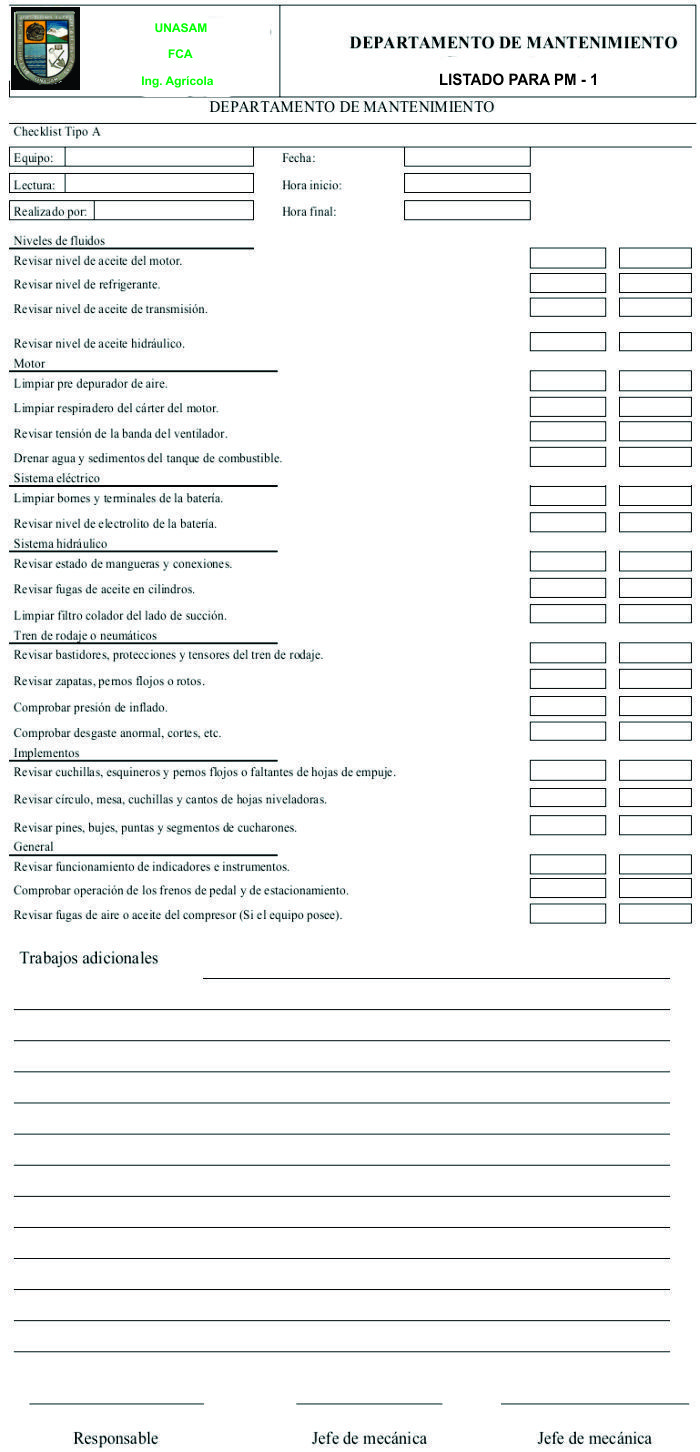

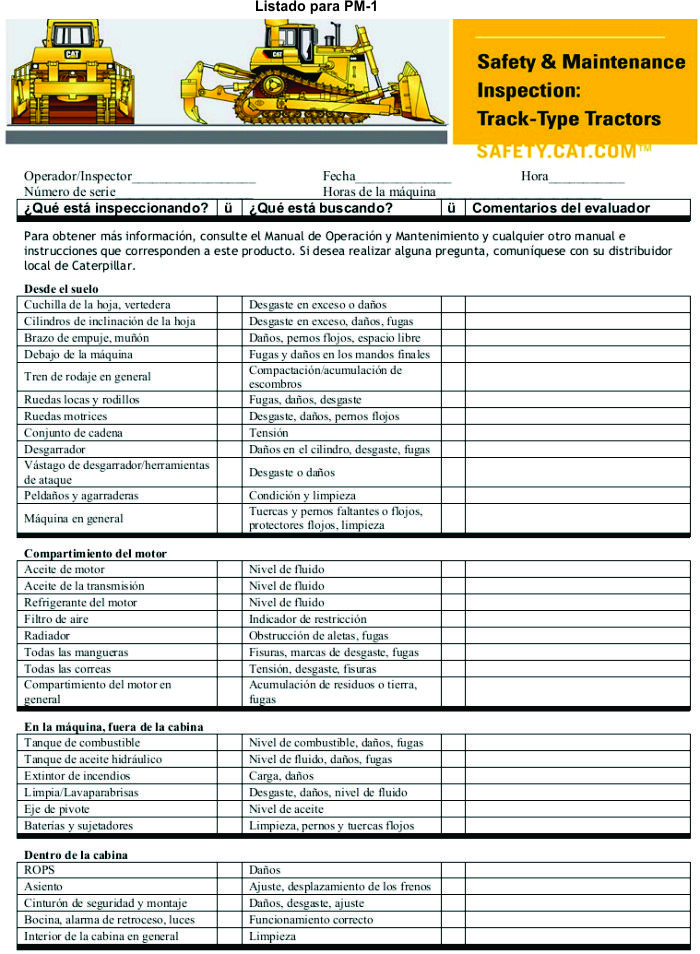

c).- Listado de chequeo.- Un listado de chequeo (check list) es un listado de las acciones de mantenimiento que deben ser completados o efectuados en un equipo.

Es un documento de trabajo que recuerda al personal las tareas específicas que se realizarán en un trabajo estándar. También es el documento de (retroalimentación) pues se reporta los pasos ejecutados y los problemas encontrados para que la jefatura tome acción.

Fig. No 3.2.5: Ejemplo de modelos de Listados de chequeos (check list)

d).- Listado maestro de equipos.- Es un listado de todos los equipos incluidos en el sistema de control o sólo de aquellos que cumplan ciertas características (tipo, familia, ubicación).

La información que puede mostrar este reporte es la siguiente:

FECHA DEL REPORTE

EQUIPO (Identificación)

FABRICANTE:

MODELO:

AÑO DE FABRICACIÓN:

NÚMERO DE SERIE:

TIPO: (Mar, tierra, pickup, etc)

FAMILIA: Tractor, oruga, cargador

FECHA: Ultima actualización

HORÓMETRO

UBICACIÓN

HORAS PROGRAMADAS POR SEMANA:

................

................

El reporte puede ordenarse (SORT) por

Equipo

Ubicación

Equipo

Fabricante

Modelo

Año de Fabricación

Serie

Tipo

Familia

Última fecha

Horómetro

Ubicación

Hrs/semanal

------

------

------

------

------

------

------

------

------

------

------

------

------

------

------

------

------

------

------

------

------

------

------

------

------

------

------

------

------

------

------

------

------

------

------

------

------

------

------

------

------

------

------

------

------

------

------

------

------

------

------

------

------

------

------

------

------

------

------

------

------

------

------

------

------

------

Fecha de Reporte:...................

Fig. No 3.2.6: Listado maestro de equipos

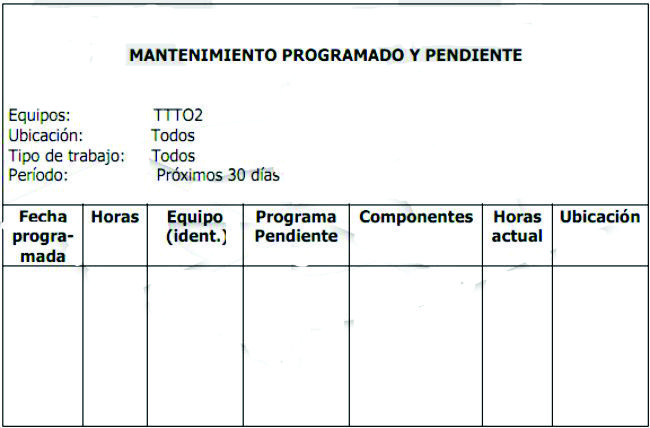

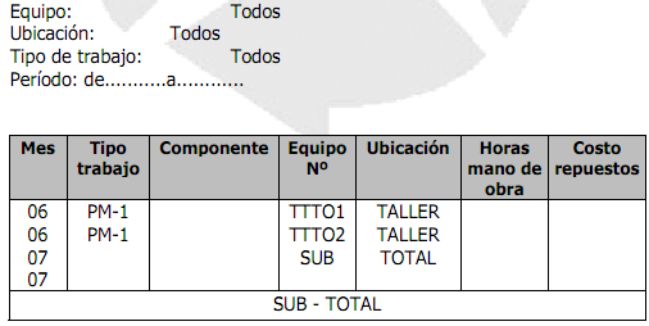

e).- Mantenimiento programado y pendiente.- Es un reporte que lista los equipos con los trabajos pendientes de realizar en un período de tiempo especificado.

Se incluyen tanto los trabajos programados como los pendientes.

Este reporte puede ser generado para una sola máquina, un grupo de máquinas o todas las máquinas incluidas en el sistema de control.

La información de este reporte depende de los criterios seleccionados en el momento de imprimir el mismo.

- Tipos de equipos, familia

- Ubicación

- Tipo de trabajo

- Período de tiempo

Este reporte debe poder ser ordenado (sort) por:

- Fecha programada

- Equipo/fecha programada

- Ubicación/fecha programada

- Tipo de trabajo/fecha programada

Fig. No 3.2.7: Mantenimiento programado y pendiente

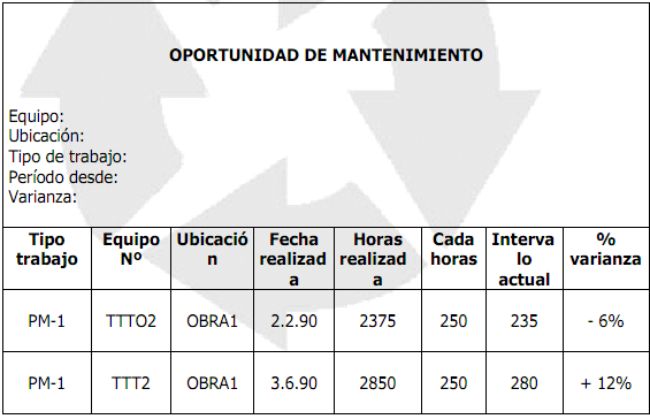

f).- Oportunidad del mantenimiento.- Este reporte debe listar los trabajos realizados comparando las horas en que fueron programados vs. las horas en que se realizaron; indicando el % de varianza.

Puede ser emitido para un equipo, grupo de equipos en una ubicación específica o todos los equipos incluidos en el sistema.

El criterio para emitir el reporte debe incluir opción de:

- Tipos de equipos

- Localización o ubicación

- Tipos de trabajo

- Período de tiempo

- % de varianza

Debe ser posible ordenar (SORT) el reporte por:

Tipo de trabajo/equipo/fecha realizada % varianza (de mayor a menor 0 > a %), equipo/fecha cumplimiento, tipo de trabajo/fecha cumplimiento.

Fig. No 3.2.8: Oportunidad del mantenimiento

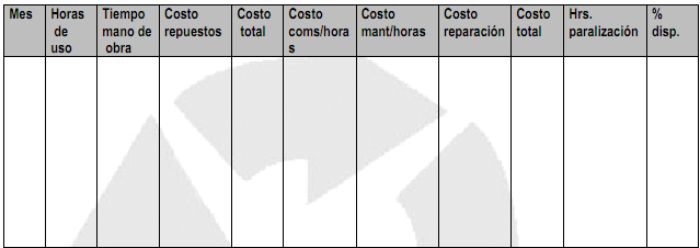

g).- Costos y disponibilidad.- El reporte de costos y disponibilidad indica horas de uso de paralización, disponibilidad y costos para el equipo específico, grupo de equipos o todos.

El criterio para listar el reporte debe incluir opción por:

- Tipo de equipo y familias

- >Ubicaciones

- Mensual o rango de tiempos

- % disponibilidad y costo/Hr

Fig. No 3.2.9: Costos y disponibilidad

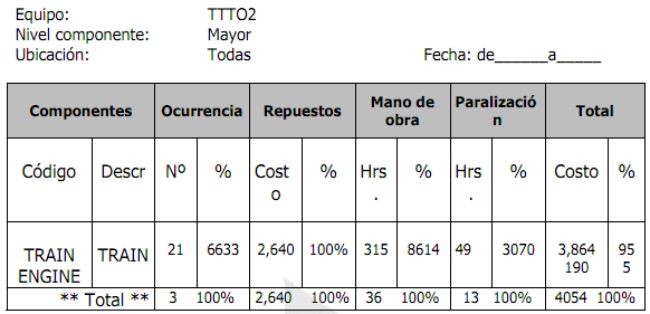

h).- Códigos o Componentes.- Es un reporte “operacional” que indica por código de componentes el número de veces que fue atendido, los gastos en repuestos, en mano de obra, horas de paralización relativos a este componente.

El criterio para listar el reporte debe incluir opciones para:

Tipo de equipo y familia

Nivel del componente

Ubicación

Período o rango de fecha

El reporte puede ser sorteado (ordenado) por:

Número de ocurrencias

Monto de repuestos

Monto de mano de obra

Horas de paralización

Costo total

Fig. No 3.2.10: Códigos o Componentes

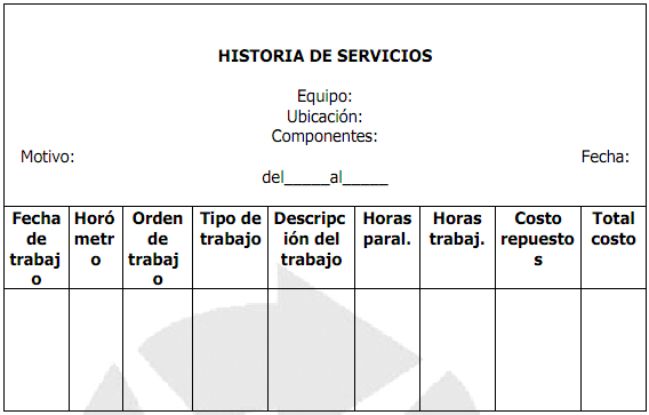

i).-Historia de servicios.- El reporte historia de servicio (mantenimientos, reparaciones), de todos los trabajos realizados incluye para cada trabajo la fecha, lectura del horómetro, descripción del trabajo, tiempo de paralización, tiempo de mano de obra y costos. El reporte puede ser editado para una máquina, grupos de máquinas o todas las máquinas en el sistema.

El criterio para listar el reporte debe incluir opción para:

- Tipo de equipos de familia

- Ubicación

- Componente

- Motivo del trabajo

- Período de tiempo (de........a.........)

El reporte puede ser ordenado (sort) por:

- Equipos/fecha

- Código componente/fecha

- Motivo/fecha

Fig. No 3.2.11: Historia de servicios

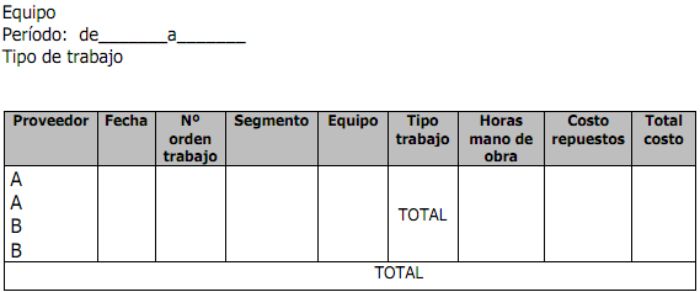

j).- Costos repuestos y mano de obra de proveedores.- Este reporte es útil para listar por cada proveedor los materiales y mano de obra. Puede ser realizado para un proveedor, grupo de proveedores o todos los proveedores.

El criterio para listar el reporte debe incluir opción para:

- Proveedores

- Período

- Categorías de trabajo

- Motivo de trabajo

- Tipo de reporte (detallado o resumen)

El reporte puede ser ordenado (sort) por:

- Proveedor/fecha

- Costo de materiales

- Horas mano de obra

Fig. No 3.2.12: Costos repuestos y mano de obra de proveedores

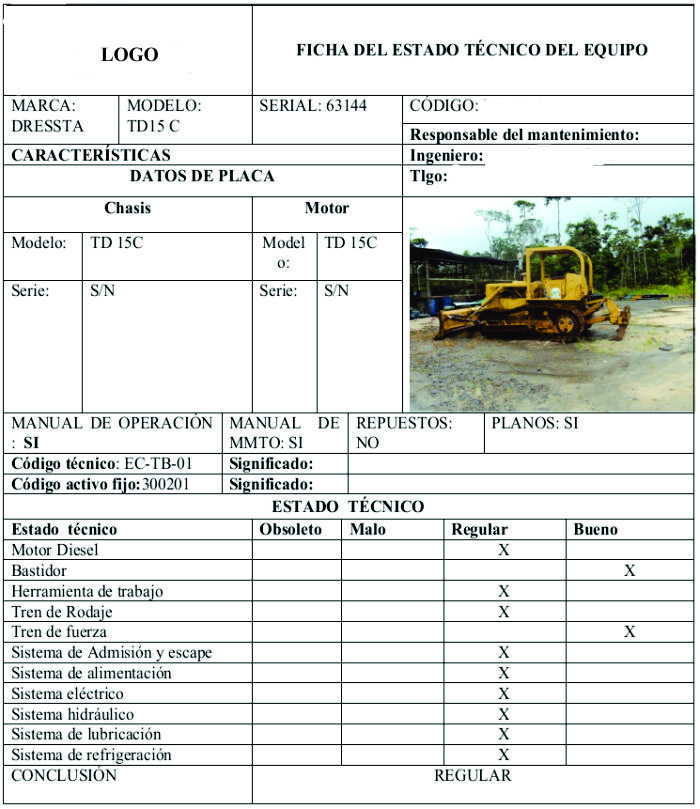

k).- Estado técnico del equipo.- El reporte del estado actual en que se encuentra el equipo.

Fig. No 3.2.13: Ejemplo del estado técnico del equipo tractor tipo bulldozer

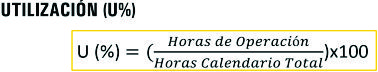

l).-Planificación del mantenimiento.- El reporte de planificación es un listado de todos los trabajos programados. Es un listado por mes de los trabajos que deberán realizarse incluyendo el tiempo estimado y costo de repuestos. Puede ser generado para un equipo, grupo o todos.

El criterio para listar el reporte debe permitir la opción de:

- Tipo de equipo de familia

- Ubicación

- Tipo de trabajo

- Período (de.........a...........)

El reporte puede ordenarse (SORT) por:

Mes/tipo de trabajo/equipos

Trabajo/mes/equipos

Fig. No 3.2.14: Planificación del mantenimiento

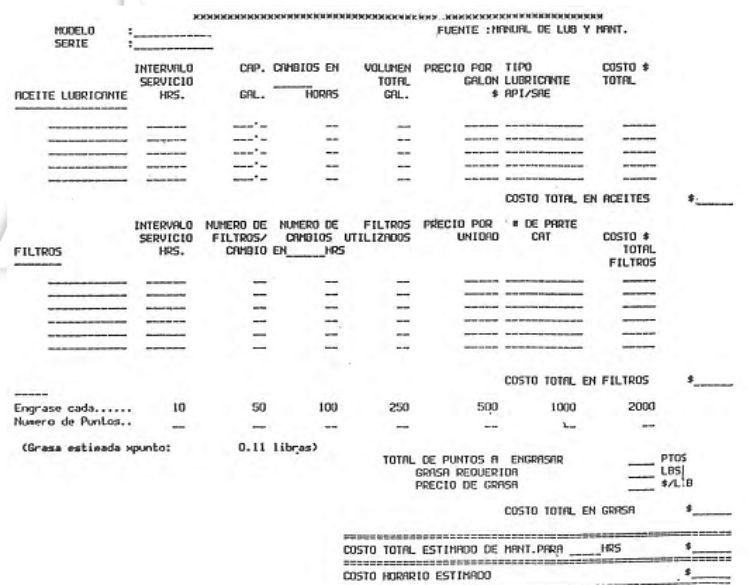

m).- Análisis estimado de los costos de mantenimiento (ver formato adjunto).

Fig. No 3.2.15: Análisis estimado de los costos de mantenimiento

6.2.2.- Indicadores Clave de Desempeño (KPIs) en Mantenimiento.

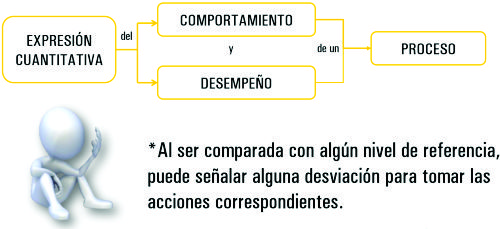

¿Qué es un indicador?

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

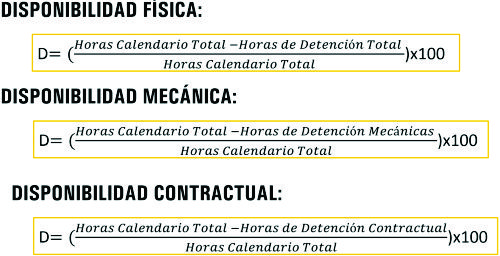

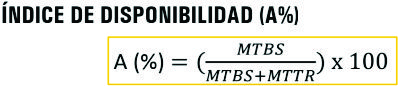

6.2.2.1.- Métricas de Disponibilidad y Confiabilidad

El tiempo de disponibilidad representa un indicador fundamental que mide el tiempo en que la maquinaria pesada está disponible y lista para ser utilizada en operaciones. Un alto tiempo de disponibilidad indica que los equipos están en buen estado y listos para operar, mientras que un bajo tiempo de disponibilidad puede indicar problemas en la gestión del mantenimiento, como tiempos de inactividad prolongados o alta frecuencia de averías. ¿Qué estándares de disponibilidad son realistas para diferentes tipos de maquinaria de movimiento de tierras, y cómo pueden establecerse objetivos que equilibren aspiraciones de excelencia operativa con realidades económicas?

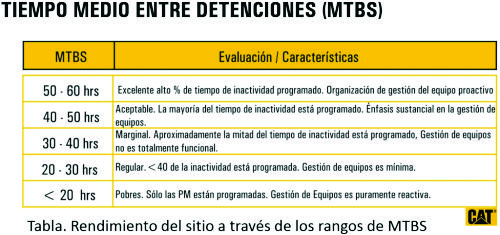

El índice de averías mide la frecuencia de averías de los equipos en un período determinado, donde un índice alto puede indicar gestión deficiente del mantenimiento, falta de plan preventivo adecuado, insuficiente capacitación del personal o uso inadecuado de equipos. El tiempo de reparación evalúa la eficiencia del mantenimiento midiendo el tiempo requerido para reparar un equipo desde identificación de avería hasta retorno operativo. ¿Cómo pueden las organizaciones desarrollar capacidades analíticas para identificar patrones en estos indicadores y traducir insights en acciones correctivas específicas?

|

|

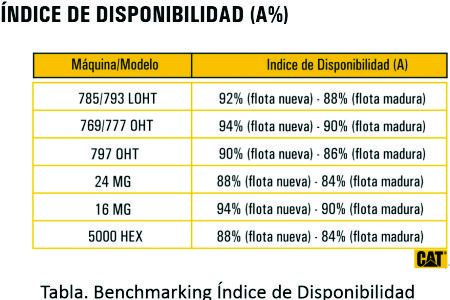

6.2.2.2.-Benchmarking en Mantenimiento

En el contexto de la gestión de mantenimiento para maquinaria de movimiento de tierras, el Benchmarking en Mantenimiento es una herramienta estratégica fundamental. No se trata solo de copiar lo que hacen los demás, sino de un proceso sistemático para identificar, entender y adaptar las mejores prácticas de otras organizaciones (tanto dentro como fuera de nuestro sector) con el objetivo de mejorar nuestro propio desempeño en mantenimiento.

El benchmarking no es una actividad aislada, sino un ciclo de mejora continua que permite a una empresa ser más competitiva y eficiente en el uso de sus activos.

El benchmarking en mantenimiento es clave para evolucionar desde una gestión reactiva hacia estándares de clase mundial, asegurando la eficiencia, la competitividad y la sostenibilidad de los procesos industriales.

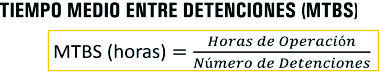

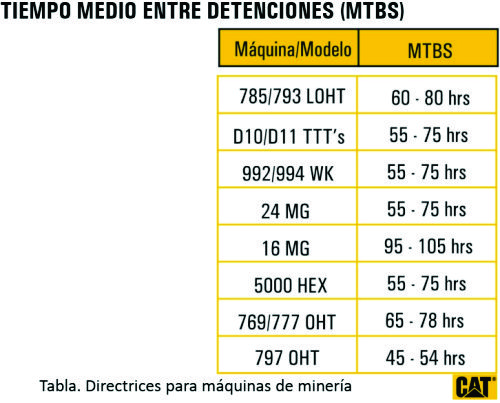

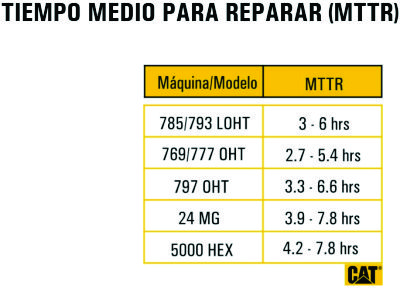

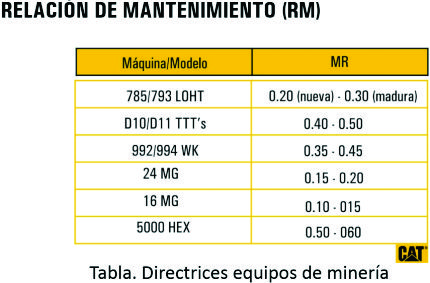

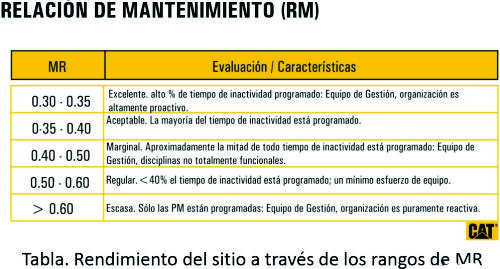

Por ejemplo, se tiene lo del CAT:

|

|

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

a). ¿Por qué es importante el Benchmarking en Mantenimiento para maquinaria de movimiento de tierras?

- Identificación de Brechas de Rendimiento: Permite descubrir dónde estamos rezagados respecto a la competencia o a los líderes de la industria en términos de disponibilidad de equipos, costos de mantenimiento, eficiencia del personal, etc.

- Descubrimiento de Mejores Prácticas: Revela metodologías, tecnologías, procesos o enfoques innovadores que están generando resultados superiores en otras organizaciones.

- Establecimiento de Metas Realistas y Ambiciosas: Ayuda a definir objetivos de mejora que son alcanzables, pero que también impulsan la excelencia, basados en lo que otros ya han logrado.

- Aceleración de la Mejora Continua: Al aprender de la experiencia de otros, se puede evitar "reinventar la rueda" y acelerar la implementación de soluciones probadas.

- Fomento de la Cultura de Aprendizaje: Promueve una mentalidad de apertura y mejora dentro de la organización, incentivando al personal a buscar nuevas formas de hacer las cosas.

- Optimización de Costos: Al comparar costos de repuestos, mano de obra o estrategias de subcontratación, se pueden identificar oportunidades para reducir gastos sin comprometer la calidad.

- Mejora de la Confiabilidad y Disponibilidad: Aprender cómo otros logran mayor tiempo de operación y menos fallas en equipos similares.

b). Tipos de Benchmarking en Mantenimiento

- Benchmarking Interno: Comparación de procesos y resultados entre diferentes departamentos, plantas o equipos dentro de la misma organización.

- Ejemplo: Comparar el costo de mantenimiento por hora de un tipo específico de excavadora entre dos proyectos diferentes de la misma empresa en Áncash (por ejemplo, en Huaraz vs. en la costa).

- Ventaja: Fácil acceso a los datos y mayor facilidad para implementar cambios.

- Benchmarking Competitivo: Comparación directa con los principales competidores del sector.

- Ejemplo: ¿Cuál es la disponibilidad promedio de la flota de retroexcavadoras de nuestra principal empresa competidora en obras viales en el Callejón de Huaylas? ¿Cómo gestionan sus paradas programadas?

- Ventaja: Proporciona una visión clara de nuestra posición en el mercado.

- Desafío: Dificultad para obtener datos precisos y confidenciales de la competencia.

- Benchmarking Funcional/Industrial: Comparación con organizaciones que son líderes en una función específica (ej. gestión de inventario, capacitación) pero que pueden no ser competidores directos o incluso pertenecer a una industria diferente.

- Ejemplo: Si queremos mejorar nuestra gestión de inventario de repuestos, podríamos estudiar cómo lo hacen empresas de logística de alta eficiencia, incluso si no usan maquinaria pesada. O cómo una gran minera gestiona el mantenimiento predictivo de sus equipos, aunque su escala sea diferente.

- Ventaja: Permite aprender de las "mejores prácticas" sin las limitaciones de la competencia directa.

- Benchmarking Genérico: Comparación con procesos de negocios que son universales, independientemente de la industria. Es el más abierto y creativo.

- Ejemplo: Cómo una empresa de servicios de emergencia gestiona la respuesta rápida a fallas, lo cual podría aplicarse a nuestro equipo de mantenimiento de campo.

c). Etapas del Proceso de Benchmarking

Un proceso de benchmarking típico se divide en varias fases:

- Planificación:

- Definir qué se va a comparar: Identificar el proceso de mantenimiento específico (ej. gestión de fallas, programación de preventivos, gestión de lubricantes, capacitación).

- Identificar qué KPIs se medirán: Seleccionar los indicadores relevantes (MTBF, MTTR, disponibilidad, costos por hora, eficiencia del personal).

- Identificar los socios de benchmarking: ¿Quiénes son los "mejores en su clase" a los que queremos estudiar? (Empresas del sector, otras industrias, referentes en mantenimiento).

- Definir el método de recolección de datos: Encuestas, entrevistas, visitas a instalaciones, análisis de publicaciones.

- Análisis:

- Recopilar datos: Obtener la información de los socios de benchmarking. Esto puede requerir establecer contactos y generar confianza.

- Analizar los datos y las brechas: Comparar nuestro desempeño con el de los socios. ¿Dónde estamos mejor o peor? Cuantificar las diferencias.

- Identificar las "mejores prácticas": Entender el "por qué" detrás del rendimiento superior de los socios. ¿Qué procesos, tecnologías o enfoques les permiten lograr esos resultados?

- Integración:

- Comunicar los hallazgos: Presentar los resultados del análisis a la gerencia y al equipo de mantenimiento.

- Establecer metas de mejora: Basado en las brechas y las mejores prácticas identificadas, definir objetivos claros y medibles para nuestra organización

- Desarrollar planes de acción: Crear un plan detallado sobre cómo se implementarán las mejoras y quién será el responsable.

- Acción (Implementación):

- Poner en práctica los cambios: Ejecutar los planes de acción. Esto puede implicar redefinir procesos, adquirir nuevas tecnologías, capacitar al personal, etc.

- Monitorear el progreso: Evaluar continuamente si los cambios están produciendo los resultados esperados utilizando los KPIs definidos.

- Madurez (Reevaluación):

- Reevaluar periódicamente: El benchmarking no es un evento único. Las mejores prácticas evolucionan, por lo que el proceso debe ser continuo.

- Actualizar las metas: Una vez que se alcanzan los objetivos, se deben establecer nuevas metas para seguir impulsando la excelencia.

d). Desafíos del Benchmarking

- Obtención de datos: La reticencia de otras empresas a compartir información sensible.

- Comparación de peras con manzanas: Asegurarse de que los procesos y contextos sean realmente comparables.

- Resistencia al cambio: El personal puede resistirse a adoptar nuevas formas de trabajo.

- "Solo copiar": Evitar la tentación de implementar ciegamente sin entender el contexto y adaptarlo a nuestra realidad.

Ver: Manual de Indicadores de Mantenimiento

6.2.2.3.- OEE (Overall Equipment Effectiveness): Medida y gestión de la eficiencia de las máquinas o equipos.

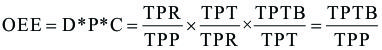

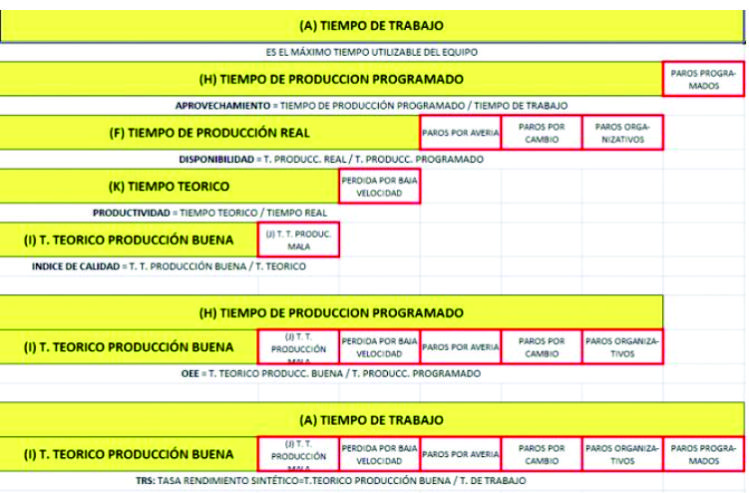

Es un indicador clave para medir la eficiencia global de la maquinaria o equipos en operaciones de movimiento de tierras, integrando tres dimensiones fundamentales: disponibilidad, rendimiento y calidad. Su correcta aplicación permite identificar oportunidades de mejora, optimizar recursos y elevar la productividad de los equipos.

Reflexión: “Cuando puedes medir aquello de lo que estás hablando y expresarlo en números, puede decirse que sabes algo de ello; pero cuando no puedes medirlo, cuando no puedes expresarlo en números, tu conocimiento es deficiente y poco satisfactorio” (Lord Kelvin).

Si no se miden los resultados (eficacia), las Organizaciones van a la deriva, NO APRENDEN y tampoco permiten o exigen que los individuos que pertenecen a ellas lo hagan.

La función de las evaluaciones es decirles a los administradores y a los participantes cómo van y qué les hace falta. Un principio básico de la administración es que uno obtiene lo que mide.

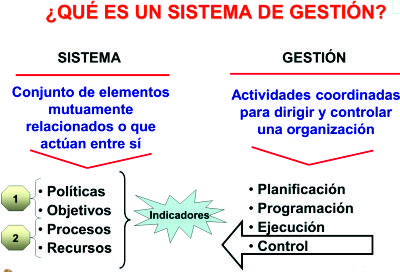

a). ¿Qué es Control de Gestión?

Es la evaluación que permite a la alta dirección medir en forma eficaz, sistemática y objetiva la marcha de la organización, así como modificar el rumbo de la misma si se considera necesario, o adoptar las medidas correctivas para volver al camino original.

b). ¿Qué son los Indicadores de Gestión?

- Son una medida gerencial que permite evaluar el desempeño de una organización frente a sus políticas, objetivos y metas.

- Son una expresión cuantitativa del comportamiento de las variables o de los atributos de un servicio, un proceso, o una organización.

Para promover la mejora de la productividad dentro de una estrategia "LEAN"(Lean Manufacturing), como ocurre en cualquier otro enfoque de mejora continua, es esencial disponer de mediciones que indiquen el rendimiento actual de la forma más objetiva posible, y a las que puedan también asociarse objetivos de futuro y por tanto márgenes de mejora a abordar.

Disponer de objetivos medibles y de indicadores de rendimiento que nos muestran en qué medida progresamos hacia alcanzarlos, da a las organizaciones la oportunidad de gestionar la mejora.

Así se pueden definir planes de actuación orientados a conseguir las mejoras propuestas, y mantener el seguimiento de su desarrollo, modificando los planes si es necesario en función de los avances.

En el ámbito de la productividad de los equipos o instalaciones una de las mediciones más extendidas es la que se conoce internacionalmente por su acrónimo inglés OEE, Overall Equipment Effectiveness (Eficiencia General de Equipos).

Se trata de evaluar la eficiencia de los equipos, esto es, su rendimiento. La referencia aquí no puede ser otra que la eficiencia máxima. Expresado en tanto por ciento, la eficiencia de un equipo será 100% si produce tantas piezas como es capaz de producir, trabajando todo el tiempo disponible a su velocidad nominal. Por ejemplo, una máquina o instalación capaz de producir 100 unidades por turno tendrá un rendimiento del 65% si realmente produce 65 unidades por turno.

La experiencia de trabajo en la mejora de productividad de los equipos lleva a la necesidad de ir a un nivel de detalle mayor en el análisis de su rendimiento para proporcionar indicadores gestionables, es decir, orientados a la acción.

c). ¿Cómo se calcula el OEE?

La fórmula básica es:

OOE = Disponibilidad(D) x Rendimiento(P) x Calidad(C)

En un primer lugar es importante distinguir cuántas unidades se dejan de producir simplemente porque el equipo está parado. El ratio que expresa este factor del rendimiento se suele denominar Disponibilidad del equipo, y expresa la relación entre el tiempo total que el equipo debería estar operativo y en tiempo real de operación.

Donde:

D: Disponibilidad.

TPP: Tiempo de Producción Planificado.

TPR: Tiempo de Producción Real (Tiempo de funcionamiento).- Tiempo planificado menos las paradas (tanto planificadas como no planificadas).

Esto es, cuando se lanzan órdenes de fabricación, o se dota de personal un equipo, para una determinada cantidad de tiempo (TPP), el equipo efectivamente trabaja sólo una parte de éste (TPR), porque el resto del tiempo está parado. Pero, ¿por qué para un equipo?, ¿por qué deja de producir cuando se supone que debe hacerlo? Normalmente por una de las siguientes situaciones:

Tipos de paros:

- Paros Organizativos (PO).

- Paros por avería (PA).

- Paros por cambio (PC).

En ocasiones sencillamente son las personas las que no ponen el equipo a producir por su propia voluntad. Los operarios se ausentan para reuniones imprevistas, paran la máquina porque van a reponer piezas, porque necesitan realizar consultas con la dirección o apoyos técnicos, etc. En general se trata de que las personas que utilizan el equipo no estén preparadas para hacerlo funcionar. Este es el concepto que se denomina "paros organizativos".

Ejemplo: Si en un turno de 8 horas (480 min) hay 40 min de pausas y 40 min de paradas, el tiempo de funcionamiento es 400 min, y la disponibilidad sería 400/440 = 90,9%.

En muchas ocasiones su reducción se llevará a cabo mediante la aplicación de mejoras en la organización o planificación del trabajo, para evitar que nada falte, para que el equipo funcione cuando se espera que lo haga.

Donde:

PO: Tasa de Paros por razones Organizativas.

TPP: Tiempo de Producción Programado.

TO: Tiempo consumido en paros Organizativos.

Otras veces, son las máquinas las que fallan. Unas veces son fallos recuperables, que suponen una interrupción temporal de la producción seguida de su restablecimiento inmediato sin necesidad de intervenciones mayores, y otras veces es necesaria una reparación. Pueden distinguirse así las averías de los "microparos". La reducción de los paros por avería estará normalmente asociada a intervenciones sobre la propia máquina o su mantenimiento. Las máquinas normalmente se averían porque están mal diseñadas o mal mantenidas. Habrá pues que efectuar mejoras en la máquina misma o en su mantenimiento.

Como quiera que esta parte de los paros interesen muy específicamente a los responsables de mantenimiento, en muchas ocasiones conviene mantener un indicador específico de tasa de paro por averías, que es un contribuidor a la disponibilidad definida anteriormente.

Dentro del ámbito de la productividad o del "Lean manufacturing" se suelen denominar a las metodologías encaminadas a la mejora del mantenimiento Total Productive Maintenance (TPM).

Donde:

PA: Tasa de Paros por Averías.

TPP: Tiempo de Producción Programado.

TA: Tiempo consumido en Averías.

El tercer factor de la disponibilidad es el que tiene que ver con la producción que se pierde cuando el equipo está en proceso de cambio entre la producción de un tipo de artículo y de otro diferente. Éste es un caso muy común en muchos equipos o máquinas, que pueden producir diferentes artículos y que necesitan de un tiempo de preparación para pasar de uno al otro. Así ocurre por ejemplo con las máquinas de inyección de plástico, en las que se necesita cambiar el molde, parámetros de producción y otros elementos cuando cambia la pieza a fabricar. También en puestos de montaje de conjuntos, en los que es necesario cambiar las herramientas o las ubicaciones para las piezas o los conjuntos producidos.

Reducir esta pérdida supondrá actuar sobre las máquinas, los utillajes o los procedimientos de trabajo empleados en los cambios. Dentro del ámbito de la productividad o del "Lean manufacturing" se suelen denominar a las metodologías encaminadas a la reducción de los tiempos de cambio "Single Minute Exchange of Die" (SMED).

Donde:

PC: Tasa de Paros por Cambio.

TPP: Tiempo de Producción Programado.

TC: Tiempo consumido en los Cambios.

Y la tasa de paro total es la suma de las tres:

![]()

Y la disponibilidad:

![]()

Pero la disponibilidad no expresa suficientemente la eficiencia de un equipo. Es necesario por otro lado considerar si el equipo opera a la velocidad que debería, o por el contrario se producen pérdidas de producción por operar a velocidad reducida.

Una manera de evaluar esto es con el ratio de velocidad o también denominado simplemente ratio de productividad. Puede expresarse como el ratio entre el número de piezas que se producen realmente y el que se debería producir trabajando a velocidad nominal, o como el ratio entre el tiempo teórico a velocidad nominal y el tiempo real empleado. Ambos son equivalentes.

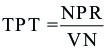

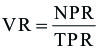

Donde:

TPT: Tiempo de producción Teórico (el necesario para hacer la pieza realmente producidas a la velocidad nominal).

VN: Velocidad Nominal.

NPR: Número de Piezas realmente Producidas.

Donde:

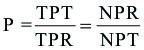

P: Factor de Producción o Rendimiento (Evalúa si la máquina trabaja a la velocidad máxima posible cuando está en funcionamiento).

TPR: Tiempo de Producción Real.

NPT: Número de Piezas Teórico (que se producirán en el tiempo real operando a velocidad Nominal).

Donde:

VR: Velocidad Real.

![]()

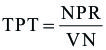

Donde:

NPT: Número de Piezas Teórico (que se producen en el tiempo real operando a la velocidad nominal).

Y en último lugar, pero no menos importante, debe considerarse si las piezas producidas son efectivamente piezas buenas o no, puesto que sólo las piezas buenas deben considerarse como producción efectiva. Este factor se representa por el ratio de Calidad, que de una forma similar al caso de la velocidad podemos calcularlo en razón de número de piezas o de tiempos.

Ejemplo: Si el ciclo ideal es 3 min/pieza, se producen 110 piezas en 400 min, el rendimiento es (3×110)/400 = 82,5%.

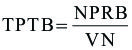

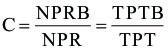

Donde:

TPTB: Tiempo de Producción teórico de las piezas buenas (el necesario para hacer las piezas realmente a la velocidad nominal).

NPRB: Número de Piezas buenas Realmente producidas.

C: Factor de Calidad (C), Refleja el porcentaje de productos o tareas realizados correctamente.

Ejemplo: Si de 110 piezas, 95 son buenas, la calidad es 95/110 = 86,36%.

Luego se tiene:

De los ejemplos: OEE = 0.909 x 0.825 x 0.8636 = 0.6476 = 64.76%

Un OEE del 65% indica que hay margen importante de mejora en alguno de los tres factores

Medida de la eficiencia expresada como relación entre el tiempo útil, es decir, el necesario para producir las piezas buenas realmente producidas, funcionando a velocidad nominal y sin paros, y el tiempo de máquina realmente reservado o planificado.

Desde una perspectiva más financiera que técnica, en ocasiones se emplea la Tasa de Rendimiento Sintético o Global, que considera el tiempo no productivo fuera de programa. Evidentemente esta pérdida no tiene un origen técnico ni es abordable con herramientas de productividad. Se trata en este caso de que se dispone de un exceso de capacidad productiva. La solución vendría aquí por la vía de incrementar las ventas o reducir la capacidad reduciendo el parque de máquinas.

![]()

Donde:

A: Aprovechamiento del Equipo.

TPP:Tiempo de producción Programado.

TT: Tiempo Total.

TRS: Tiempo de Rendimiento Sintético.

El siguiente cuadro resume la escala de pérdidas entre el tiempo total disponible para el uso de un equipo y el tiempo útil final, que corresponde al necesario para fabricar las piezas buenas en las condiciones de funcionamiento correctas.

d). ¿Por qué es importante el OEE en maquinaria de movimiento de tierras?

- Permite comparar la eficiencia real frente al potencial de la máquina.

- Identifica dónde se pierden horas productivas (paradas, lentitud, reprocesos).

- Facilita la toma de decisiones para mantenimiento, renovación o capacitación.

- Establece metas objetivas: Un OEE >= Establece> 85% se considera buena copetividad en la industria.

El OEE es un indicador clave de desempeño, que permite medir la competitividad de la industria y compararse con respecto a los mejores de su clase que ya han alcanzado el nivel de excelencia. Reconocido por las principales industrias alrededor del mundo, este índice considera todos los parámetros fundamentales en la producción industrial: la disponibilidad, la productividad y la calidad. Con éste, es posible detectar qué le falta a una máquina (o línea o planta productiva) para alcanzar el 100% de eficiencia, y qué se ha perdido por disponibilidad de la maquinaria, por baja de productividad o por disminución de la calidad al producirse unidades defectuosas. En síntesis, este indicador representa el porcentaje del tiempo en que una máquina produce realmente piezas de calidad, comparadas con el tiempo que fue planeado para hacerlo.

Por ejemplo, tener un OEE de 40%, significa que de cada 100 piezas buenas que la máquina podría haber producido según su capacidad, sólo ha producido 40. Esto se traduce en pérdidas de capacidad productiva y de energía, lo que conlleva un aumento en los costos y una pérdida de competitividad. Ahora bien, de modo general, se considera que el OEE:

- Menor de 65%, es inaceptable. Se deduce que la industria está produciendo importantes pérdidas económicas, lo que se reduce en muy baja competitividad.

- Menor de 75%, es regular, indicando baja competitividad.

- Menor de 85%, es aceptable, con buena competitividad.

- Sobre 95%, es de Excelencia, con valores de clase mundial (World Class) con excelente competitividad.

e). Aplicación práctica en el curso

- Planificación: El OEE ayuda a programar el mantenimiento preventivo y predictivo, priorizando equipos con menor eficiencia.

- Evaluación: Permite medir el impacto de las mejoras implementadas en la gestión de flotas y en la productividad del proyecto.

- Gestión continua: El seguimiento periódico del OEE orienta la mejora continua y la optimización de recursos.

El OEE es una herramienta esencial para la gestión técnica y estratégica de la maquinaria de movimiento de tierras, ya que integra disponibilidad, rendimiento y calidad en un único indicador, permitiendo identificar y atacar las principales fuentes de ineficiencia en la operación. Su aplicación sistemática facilita la mejora continua y la toma de decisiones informadas en la gestión de mantenimiento y productividad del curso.

6.2.2.4. Métricas Financieras y de Eficiencia

El costo de mantenimiento constituye un indicador financiero que evalúa el gasto asociado con el mantenimiento de maquinaria pesada, incluyendo costos de repuestos, mano de obra, servicios externos y herramientas. El seguimiento del costo de mantenimiento permite identificar tendencias y oportunidades de mejora en la gestión. La implementación de un programa de mantenimiento preventivo puede generar ahorros significativos: un estudio documentó reducción de costos operativos de 261,760.59 a 210,090.17 dólares, representando un ahorro de 51,670.42 dólares equivalente a mejora del 19.74%.

Las estrategias de control de costos incluyen utilización de sistemas de monitoreo y análisis de datos para obtener información sobre rendimiento y eficiencia, establecimiento de programas de mantenimiento preventivo regular, capacitación del personal para reducir errores humanos, optimización del uso de maquinaria para evitar tiempos de inactividad innecesarios, y evaluación de alternativas como alquiler de equipos o subcontratación de servicios. ¿Qué metodologías pueden emplearse para desarrollar modelos predictivos de costos de mantenimiento que permitan planificación presupuestaria más precisa?

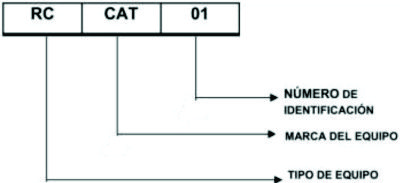

6.2.3.- Codificación de la maquinaria.

La codificación es un recurso muy utilizado por el sistema de gestión de mantenimiento con la finalidad de identificar los grupos de equipos y los documentos asociados a los equipos. Para realizar la codificación se debe tener en cuenta lo siguiente:

- Tiene que ser corta (no más de diez caracteres)

- Entendible por todos

- Debe contener la mayor cantidad de información para identificar al equipo en su localización geográfica y tipo de trabajo que realiza

- Puede ser alfanumérico.

Se recomienda la siguiente estructura de codificación:

Fig. No 3.2.16A: Codificación para Maquinaria Pesada

Fig. No 3.2.16B: Codificación para Equipos Menores

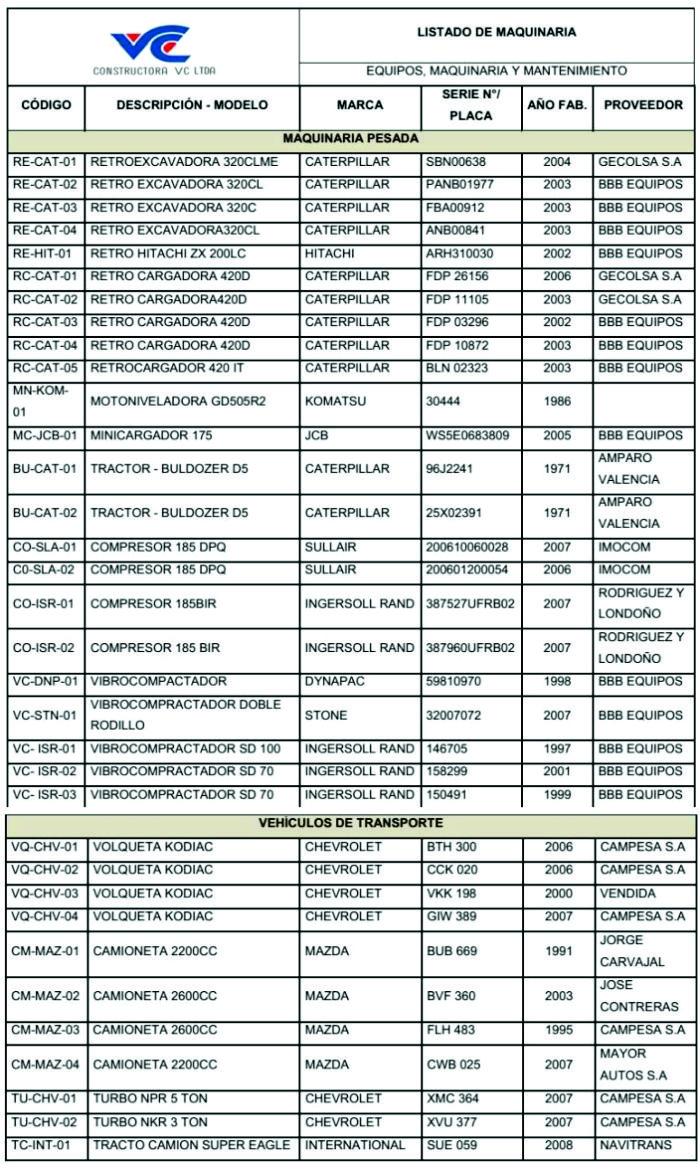

a).- Procedimiento de Codificación para maquinaria pesada y vehículos de transporte.

Para la codificación de los equipos se escogió una estructura de código alfanumérico compuesto por cinco letras y dos dígitos, el cual debe ser interpretado en la siguiente forma: las dos primeras letras corresponden al tipo de equipo, la tabla 1 muestra los códigos utilizados para los equipos, las siguientes letras, la marca, la tabla 2 muestra codificación según las diferentes marcas y los dos números siguientes identifican el equipo, la tabla 3 muestra un ejemplo de identificación de equipos.

Tabla No 1: Codificación por tipo máquina y vehículo

Tabla No 2: Codificación por marca de máquina y vehículo

b).- Inventario y Codificación de maquinaria pesada y vehículos de transportes.

La tabla 3 muestra a continuación el inventario de la maquinaria pesada y vehículos de transporte propiedad de Constructora VC Ltda.

Tabla No 3: Inventario y Codificación de maquinaria pesada y vehículos de transporte

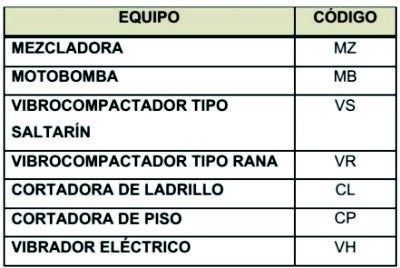

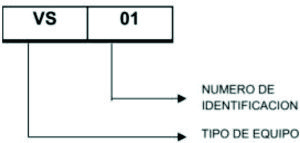

c).- Procedimiento de Codificación para Equipos Menores.

Para la codificación de los equipos se escogió una estructura de código alfanumérico compuesto por dos letras y dos dígitos, el cual debe ser interpretado en la siguiente forma: las dos primeras letras corresponden al tipo de equipo (la tabla 4 muestra los códigos utilizados para los equipos), los números siguientes identifican el equipo (la tabla 5 muestra un ejemplo de identificación del equipo).

Tabla No 4: Codificación por tipo de equipo

d).- Inventario y Codificación de Equipos menores.

La tabla 5. Muestra a continuación el inventario de equipos menores propiedad de Constructora VC Ltda.

Tabla No 5: Inventario y Codificación de Equipos Menores

6.3.- Telemetría y Monitoreo Remoto.

La telemetría en maquinaria pesada constituye una tecnología revolucionaria que utiliza GPS y sensores avanzados para recopilar datos en tiempo real sobre rendimiento y operación de las máquinas. El funcionamiento comprende sensores de monitoreo de alta precisión que recopilan información sobre velocidad, temperatura y presión, transmisión inalámbrica de datos a plataforma centralizada mediante conexiones seguras, acceso a plataforma en línea que muestra datos detallados sobre rendimiento y ubicación, y análisis avanzado que permite identificar patrones y predecir problemas.

Los beneficios incluyen mayor eficiencia mediante gestión optimizada que resulta en mayor productividad y menores costos operativos, mantenimiento predictivo que anticipa problemas mecánicos antes de que ocurran, y optimización de recursos mediante información precisa sobre utilización y rendimiento. ¿Cómo pueden las organizaciones integrar efectivamente los datos de telemetría con sus sistemas de gestión existentes, y qué protocolos de seguridad de datos deben implementarse para proteger información operativa sensible?

En un proyecto sin telemetría, el monitoreo de la maquinaria pesada es en gran medida reactivo y basado en reportes manuales.

El Problema sin Telemetría (Escenario Tradicional):

- Detección de Fallas: Un operador de una excavadora Komatsu PC200 en el distrito de Nepeña nota una caída en la presión hidráulica o un aumento inusual de la temperatura del motor.

- Reporte Manual: El operador debe detener el trabajo, comunicar la falla por radio o teléfono al jefe de cuadrilla, quien a su vez lo reporta al encargado de mantenimiento.

- Diagnóstico Tardío: El equipo de mantenimiento en Chimbote recibe la información y organiza el traslado de un técnico al sitio. Una vez allí, el técnico inicia el diagnóstico. Esto puede llevar horas, o incluso un día, dependiendo de la ubicación remota del equipo.

- Impacto en la Disponibilidad: Durante todo este tiempo, la excavadora está parada de forma no planificada. El proyecto se retrasa, los costos de mano de obra y equipo inactivo aumentan, y la Disponibilidad Mecánica de la flota se reduce drásticamente.

- Mantenimiento Reactivo: Las intervenciones suelen ser correctivas, después de que la falla ya se ha manifestado, con el riesgo de daños mayores al componente afectado.

6.4.- Gestión de Riesgos y Seguridad Operacional.

6.4.1.- Identificación y Mitigación de Riesgos.

Los riesgos asociados al uso de maquinaria pesada incluyen atrapamiento por partes móviles como cadenas, correas, poleas o engranajes, y atropellos donde las maquinarias pueden generar grandes cantidades de fuerza de impacto. Las estadísticas revelan la magnitud del problema: en Chile, el 28.2% de 71 accidentes laborales fatales en construcción durante 2020 fueron causados por maquinaria pesada; en Perú, el 48% de 27 accidentes fatales en minería durante 2019 se atribuyeron a maquinaria pesada; en Colombia, el 11.5% de 4,616 accidentes laborales en construcción durante 2017 fueron causados por maquinaria pesada.

La gestión efectiva de riesgos requiere que empleadores y trabajadores estén conscientes de los riesgos relacionados con la alta energía que implica el uso de maquinarias pesadas. ¿Qué protocolos de gestión de riesgos pueden desarrollarse para crear cultura organizacional de seguridad que trascienda el cumplimiento normativo y se convierta en ventaja competitiva mediante reducción de costos asociados a accidentes y mayor productividad?

6.4.2.- Protocolos de Seguridad y Capacitación.

La capacitación del personal constituye un elemento crítico para reducir errores humanos y minimizar desgaste innecesario de equipos. El mal uso de maquinaria representa una de las principales causas de desgaste prematuro, haciendo que la capacitación en manejo adecuado sea fundamental para prolongar vida útil y minimizar daños. ¿Cómo pueden diseñarse programas de capacitación que no solo transfieran conocimientos técnicos, sino que también desarrollen competencias de pensamiento crítico y capacidad de adaptación ante situaciones imprevistas?