5.- PLANIFICACIÓN Y PROGRAMACIÓN DEL MANTENIMIENTO.

5.1- Introducción.

a)- ¿Qué es una planificación de Mantenimiento?

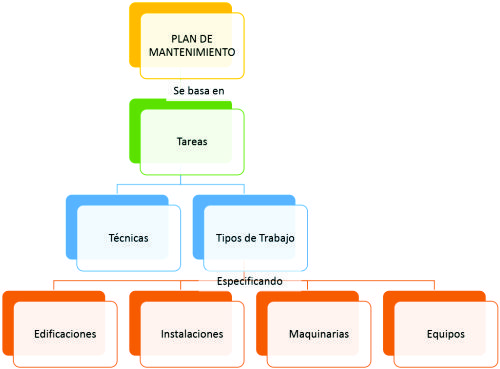

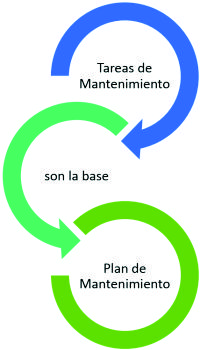

La planificación del mantenimiento se define como el proceso de determinar "qué trabajo de mantenimiento se debe realizar y cómo se debe realizar". Un plan robusto se fundamenta en el "por qué" de cada tarea y se actualiza de manera constante a medida que se recopilan datos más completos. Este plan no solo es una guía técnica, sino que también "plasma el modelo de gestión de la empresa y determina los recursos que se invierten en mantenimiento", lo que lo convierte en un factor básico para mejorar la eficacia industrial.

Fuente: “Organización y Gestión Integral de Mantenimiento” – Santiago García Garrido - 2012

Por otro lado, la programación del mantenimiento es un "plan para organizar los recursos de la empresa con el fin de garantizar que las tareas de mantenimiento se lleven a cabo de acuerdo con el tiempo específico o los desencadenantes de uso". Su función principal es detallar "cuándo se realizan las tareas de mantenimiento y por quién".

El alcance de estas disciplinas en la maquinaria de movimiento de tierras es vasto. Incluye equipos pesados fundamentales como excavadoras, bulldozers, motoniveladoras y retroexcavadoras. Además, abarca otros equipos especializados para tareas como compactación, bombeo y manejo de hormigón. Estas máquinas son indispensables para llevar a cabo operaciones críticas en proyectos de construcción, minería y desarrollo urbano, que incluyen excavaciones, desmonte, relleno, nivelación y compactación de terrenos

Fuente: “Organización y Gestión Integral de Mantenimiento” – Santiago García Garrido - 2012

Fuente: “Organización y Gestión Integral de Mantenimiento” – Santiago García Garrido - 2012

Fuente: “Organización y Gestión Integral de Mantenimiento” – Santiago García Garrido - 2012

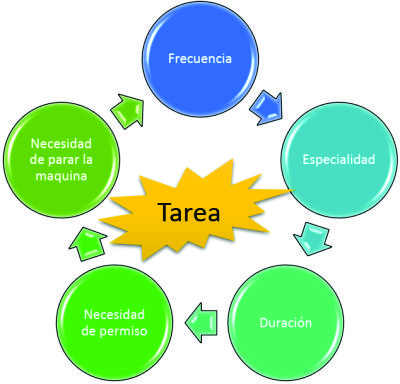

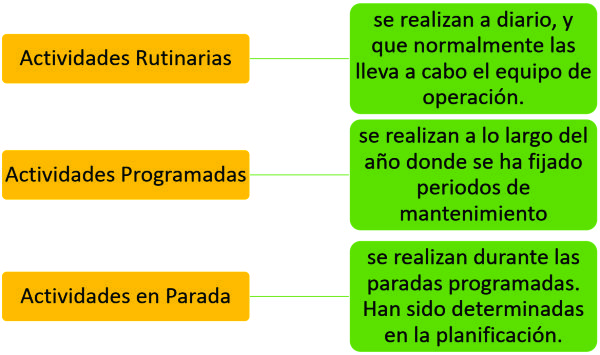

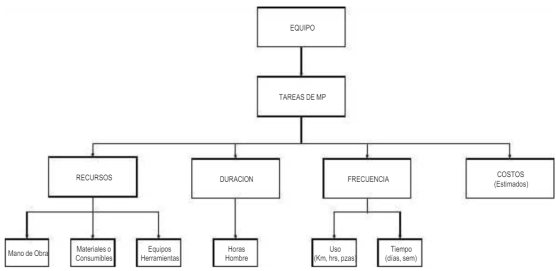

Al determinar cada tarea, debe determinarse además cinco informaciones referentes a ella:

Fuente: “Organización y Gestión Integral de Mantenimiento” – Santiago García Garrido - 2012

La planificación y la programación no son actividades aisladas, sino componentes de un sistema sinérgico. La planificación establece la dirección y el método ("qué" y "cómo"), mientras que la programación se encarga de la ejecución eficiente en el tiempo ("cuándo" y "quién"). Para activos de alto valor y alto impacto como la maquinaria de movimiento de tierras, simplemente saber qué hacer no es suficiente; el momento y la asignación de recursos son igualmente cruciales. Si la planificación identifica la necesidad de una revisión importante del motor, pero la programación no asigna a los técnicos adecuados o las piezas necesarias durante una ventana operativa no crítica, el valor del plan se ve comprometido. Por el contrario, una programación perfecta de planes mal concebidos resulta ineficiente. Esta interdependencia significa que, para la maquinaria de movimiento de tierras, donde el tiempo de inactividad es extremadamente costoso y los proyectos son sensibles al tiempo, la integración y la ejecución fluida entre las funciones de planificación y programación son primordiales. No se trata solo de actividades discretas, sino de un proceso continuo e iterativo que optimiza la utilización de los recursos y minimiza las interrupciones operativas. El "cómo" (planificación) informa el "cuándo y quién" (programación), y la retroalimentación de la programación refina la planificación futura, creando un ciclo virtuoso para la gestión estratégica de los activos.

Fuente: “Organización y Gestión Integral de Mantenimiento” – Santiago García Garrido - 2012

Fuente: “Organización y Gestión Integral de Mantenimiento” – Santiago García Garrido - 2012

En resumen:

Fuente: “Organización y Gestión Integral de Mantenimiento” – Santiago García Garrido - 2012

b)- ¿Por qué es importante la Estratégica del Mantenimiento en Operaciones de Movimiento de Tierras?

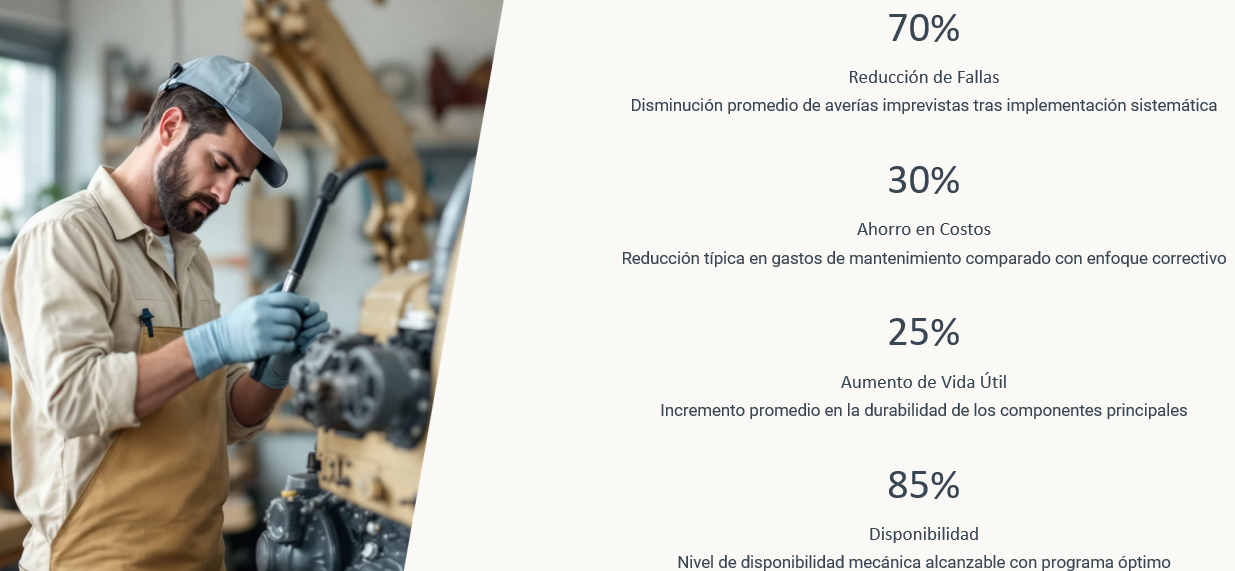

Una planificación de mantenimiento industrial bien ejecutada es un "elemento estratégico para cualquier empresa productiva que busque optimizar sus procesos, minimizar errores y garantizar la continuidad operativa de sus líneas". Los beneficios derivados de una gestión de mantenimiento eficiente son múltiples y abarcan diversas dimensiones operativas y financieras.

Beneficios Clave:

- Extensión de la Vida Útil de los Equipos: Un mantenimiento adecuado prolonga la vida útil de los activos, manteniéndolos en niveles operativos óptimos de eficiencia y productividad. Esto ayuda a maximizar la inversión inicial y a retrasar la necesidad de costosas adquisiciones de reemplazo.

- Disponibilidad Operacional Asegurada: Minimiza las averías y fallos, lo que se traduce en una reducción o eliminación de las paradas inesperadas de producción. La alta disponibilidad es crucial para cumplir con los plazos de los proyectos.

- Reducción de Costos Operativos: Disminuye significativamente los costos asociados al mantenimiento correctivo imprevisto y oneroso. Al prevenir fallas, se evita la necesidad de subcontratar servicios adicionales y de incurrir en horas extras no planificadas.

- Mejora de la Seguridad: Las máquinas que reciben un mantenimiento adecuado reducen el riesgo de accidentes causados por fallas mecánicas, protegiendo así a los trabajadores y operadores.

- Optimización de la Eficiencia Operativa (OEE): Una mayor eficacia permite realizar previsiones más realistas sobre el funcionamiento de la empresa, la capacidad productiva y los ingresos. Esto es vital para la planificación de proyectos a largo plazo.

- Mayor Conocimiento de los Activos: Un buen plan de mantenimiento genera datos valiosos que permiten determinar las causas de fallos repetitivos, calcular el tiempo medio de operación segura de un activo (MTBF) y definir los puntos débiles de las instalaciones.

Permite a las empresas contar con las siguientes ventajas:

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

c)- Consecuencias de no tener un plan de Mantenimiento.

Cuando en las empresas no se cuenta con un plan de mantenimiento, las causas se pueden presentar de las siguientes maneras:

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

d)- Errores más comunes al elaborar planes de Mantenimientos

Algunos de los errores más comunes, y cuyo conocimiento puede ayudar a hacer las cosas bien y a conducir el proyecto hacia una implantación exitosa, son los siguientes:

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

ERROR Nº1. Seguir en exceso las recomendaciones de los fabricantes

El primer error en el que suele caerse a la hora de preparar un plan de mantenimiento es basar el plan únicamente en las recomendaciones de los fabricantes de los distintos equipos que componen la planta.

Es un error por tres razones:

1.- El fabricante no conoce la importancia relativa de cada equipo, por lo que puede excederse o quedarse corto a la hora de proponer tareas de mantenimiento.

2.- Su interés se centra sobre todo en que el equipo no falle en el tiempo en que éste está en garantía.

El interés del propietario es diferente: necesita que el equipo esté en servicio durante toda la vida útil de la planta.

3.- El sistema en su conjunto necesita de la realización de una serie de tareas y pruebas que no están incluidas en ninguno de los equipos por separado.

Por ejemplo, si tenemos 2 bombas duplicadas, suele resultar interesante probar periódicamente la bomba que permanece parada.

El fabricante de la bomba nunca propondrá esta tarea, entre otras razones porque no sabe cuántas de esas bombas hay en la instalación.

Un buen plan de mantenimiento debe tener en cuenta las recomendaciones del fabricante, considerando además que durante un periodo inicial los equipos estarán en garantía.

Pero es mucho más útil elaborar el plan basándose en el análisis de los sistemas y sus fallos potenciales, completando ese plan con las recomendaciones del fabricante.

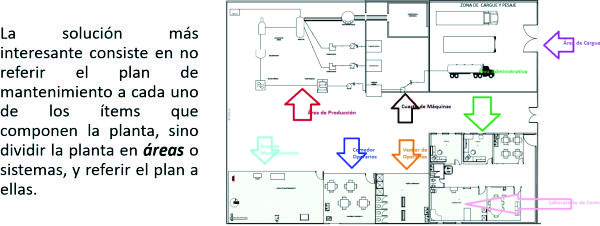

ERROR Nº2. Orientar el Plan de Mantenimiento a equipos, en vez de orientarlo a sistemas

Cuando un plan de mantenimiento se enfoca como el mantenimiento de cada uno de los equipos que componen la planta, el resultado suele ser una carga de trabajo burocrática inmensa, además de un plan incompleto.

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

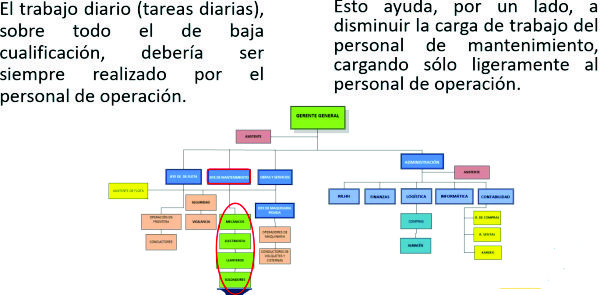

ERROR Nº3. No contar con el personal de Operación para el mantenimiento diario

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

El hecho de que los técnicos de operaciones realicen el trabajo diario, que suele consistir en inspecciones visuales, limpiezas, lecturas, tomas de datos, etc., ayuda a hacer menos aburrido el puesto de operador, a la vez que le hace tener un conocimiento mayor de lo que ocurre en la planta.

Esto crearía un ambiente donde no haya aspiraciones de superioridad y conformismo.

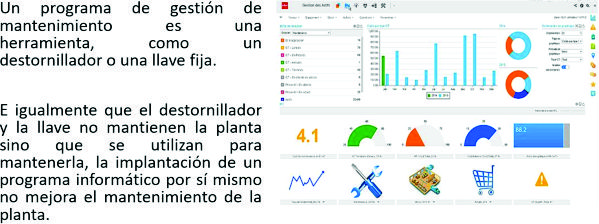

ERROR Nº 4. Creer que el programa informático de mantenimiento (GMAO) mantiene la planta industrial

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

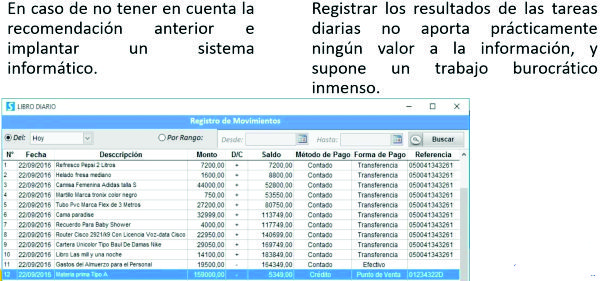

ERROR Nº 5. Tratar de registrar informáticamente los resultados de inspecciones diarias y semanales

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

ERROR Nº 6. No implicar al personal de mantenimiento en la elaboración del plan de mantenimiento.

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

ERROR Nº 7. Falta de mentalización preventiva del personal de mantenimiento.

Fuente: Gica Ingenieros - Ing. Robert William Castillo Alva

5.1.1- Mantenimiento Preventivo (MP).

Fundamentos:

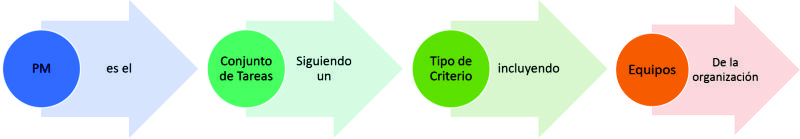

El mantenimiento preventivo se fundamenta en realizar intervenciones programadas antes de que ocurran las fallas, siguiendo recomendaciones del fabricante y ajustando frecuencias según condiciones operativas específicas. Su implementación sistemática genera beneficios económicos significativos y mejora la confiabilidad operacional.

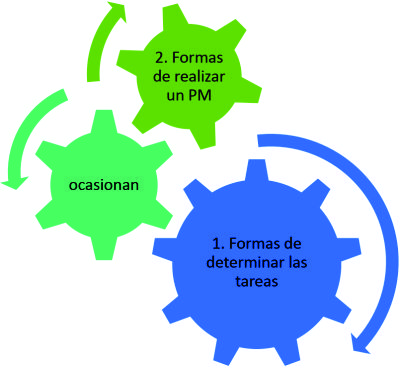

Estructura del Mantenimiento Preventivo

- Inspecciones Periódicas.- Revisiones sistemáticas para detectar anomalías incipientes mediante verificaciones visuales, auditivas y táctiles de componentes críticos. Incluye inspecciones diarias por operadores y verificaciones técnicas programadas.

- Lubricación Sistemática.- Aplicación periódica de lubricantes en puntos específicos según cartillas de lubricación. Comprende cambios de aceites, engrase de articulaciones y revisión de niveles de fluidos para minimizar fricción y desgaste.

- Sustitución Planificada.- Reemplazo programado de componentes con vida útil predecible antes de su fallo, como filtros, correas, mangueras y elementos de desgaste, maximizando la confiabilidad operativa y evitando daños colaterales.

- Ajustes y Calibraciones.- Verificación y corrección periódica de parámetros operativos, incluyendo tensiones, presiones, tolerancias y configuraciones electrónicas para mantener el rendimiento óptimo de los sistemas.

Planes de Mantenimiento Preventivo

El desarrollo de planes efectivos de mantenimiento preventivo requiere un enfoque metódico que considere las características específicas de cada equipo, las condiciones operativas y los recursos disponibles, buscando el equilibrio óptimo entre confiabilidad y costo.

- Análisis de Criticidad.- Clasificación de equipos según impacto operativo.

- Frecuencias Óptimas.- Determinación de intervalos basados en fabricante y experiencia.

- Procedimientos Estándar.- Documentación detallada de actividades técnicas.

- Listas de Verificación.- Desarrollo de checklists específicos para cada máquina.

- Integración Operativa.- Coordinación con producción para minimizar impacto.

5.1.2- Objetivo de la planificación.

Los principales objetivos de la planificación del MP son:

- Reducir el nivel de incertidumbre del mantenimiento.

- Eliminar retrasos en el trabajo.

- Eliminar interrupciones del trabajo.

- Eliminar viajes adicionales.

- Mejorar el control de los materiales.

- Mejorar la coordinación.

- Mejorar la calidad.

- Asegurar el término del trabajo.

- Eliminar preguntas.

- Asegurar que se utilice el mejor método.

- Reducir la sobre dotación del personal.

- Simplificar la supervisión.

- Disminuir la improvisación.

- Establecer metas de rendimiento.

5.1.3- Cómo planificar las actividades de MP.

La Planificación en un sistema integrado de gestión del mantenimiento, no es un puesto de entrenamiento para la supervisión del mantenimiento o de los ingenieros de planta. La Planificación es una función de mantenimiento que esta provista de planificadores profesionales competentes.

Los Planificadores no reportan a los supervisores de mantenimiento o capataces; son una función de apoyo con igual responsabilidad que aquellos a quienes apoyan. La función de planificación no se diseña para atender las actividades de hoy excepto en situaciones de emergencia reales. Los Planificadores ven el futuro. Ellos predicen el mañana, la próxima semana y el próximo año. Su labor se dirige a lograr un trabajo y una operación exitosa.

La función de planificación tiene como responsabilidad primaria proporcionar especificaciones de trabajo, materiales, cronogramas y registros del equipo. La función también debe apoyar el proceso de presupuesto de mantenimiento y debe proporcionar detalles de costos del trabajo. Los Planificadores han sido obreros (prácticos) que pueden demostrar habilidades administrativas y personales. Los Planificadores deben ser la parte eficaz del equipo de gestión.

Un trabajo planeado es uno que proporciona una orden de trabajo detallada, con todos los materiales disponibles antes del inicio del trabajo: el equipo parado y limpio antes del inicio del trabajo, herramientas especiales, así como el equipo y los servicios especiales, programados para el trabajo. El trabajo también debe incluirse en el programa de trabajo de la cuadrilla, lo cual se hace la semana anterior. Este tipo de organización sólo se cumple reuniendo la planificación, las habilidades de las relaciones técnicas y humanas, junto con el respeto a las reglas y definiciones. Debe existir credibilidad y cooperación en todos los niveles para lograrlo.

5.1.4- Principios de la planificación.

a)- Planificación: Visión y Misión

La misión de la planificación gira alrededor de hacer el trabajo correcto "preparar para hacer". La Gerencia de Mantenimiento usa la planificación como una herramienta para reducir el retardo de trabajo a través de una preparación anticipada del mismo. Para preparar un trabajo en forma anticipada, el planificador desarrolla un plan de trabajo después de recibir el trabajo requerido.

El plan de trabajo no es más que la información detallada que el planificador prepara para el técnico quien ejecutará el trabajo mas tarde. Como mínimo, el plan de trabajo debe de incluir un alcance del trabajo, identificación de la destreza y habilidad requerida y tiempo de programación estimado.

También se puede incluir un procedimiento para lograr la tarea e identificar repuestos, herramientas y otros elementos requeridos para el trabajo. Con una apropiada planificación o preparación para cada trabajo, y este esfuerzo marca una etapa para empezar a incrementar la productividad de la fuerza de mantenimiento.

La visión de la planificación es simple, incrementar la productividad. La misión de la planificación también es simple, preparar el trabajo para incrementar la productividad. Pero, cuando la Gerencia implementa la Planificación, van a existir muchas sutilezas que, sino son bien tratadas, no van a existir mejoramientos en la productividad. Para ello hay que tener presente los siguientes seis principios fundamentales:

- Debe de ser un departamento separado.

- Enfocado en el trabajo futuro

- Componentes archivados en files

- Planes con estimaciones basadas en la experiencia del planificador.

- El plan reconoce la habilidad de la destreza de los técnicos

- Medida del rendimiento por el análisis de retardos de los trabajos.

b)- Coordinación con producción

Se debe sostener una reunión de coordinación entre producción y mantenimiento una vez por semana para seleccionar trabajos y coordinar el programa de trabajo durante la semana siguiente. La reunión normalmente relaciona el trabajo a ser realizado en un área específica por trabajadores específicos.

En esta reunión asisten el planificador, los supervisores de mantenimiento, coordinadores de producción, y otros que pueden tener un interés específico, como los ingenieros. El planificador lleva a la reunión una lista de "ordenes de trabajo" disponibles junto con su propuesta para organizar los trabajos en el programa de trabajo de la semana siguiente.

El supervisor de mantenimiento viene preparado con un conocimiento de su área de responsabilidad y sus necesidades. El coordinador de la producción organiza áreas de trabajo o prioridades y requisitos de horario de producción. El coordinador es responsable de la autorización a las áreas de la producción que él representa. Otros, como los ingenieros, organizan información o necesidades relacionadas al diseño o a trabajos a subcontratar.

En la reunión de coordinación entre producción y mantenimiento, en una atmósfera de negociación, todos los participantes consideran el trabajo disponible, las prioridades y los programas de producción y llegar a una lista de trabajos mutuamente aceptada por todos.

Esta lista se formaliza en un cronograma para la semana siguiente y se publica (para todos los que necesitan la información) la semana anterior a la ejecución. No hay necesidad en la reunión de planificación de considerar el mantenimiento preventivo y las lubricaciones porque éstas siempre son pre-programadas por el sistema y tiene la primera prioridad en las horas disponibles. El Overhaul programado anualmente también entra en esta área de prioridad. El sistema de mantenimiento preventivo es básico para una estrategia Proactiva.

Las órdenes de trabajo disponibles para programar son aquéllas que cuentan con todos los materiales y herramientas disponibles para realizarlas. Como regla, los materiales y herramientas no deben ser una fuente de retraso para realizar cualquier trabajo.

Las ventajas del mantenimiento planificado son esencialmente, el ahorro de tiempos y de costo. Procediendo en forma proactiva, se obtiene un aumento de la rentabilidad y una mayor efectividad de las medidas de mantenimiento.

Generalmente, las etapas de todo proceso de gestión son:

- Planificar

- Organizar

- Dirigir

- Controlar

Figura 5.2 El ciclo de Gestión.

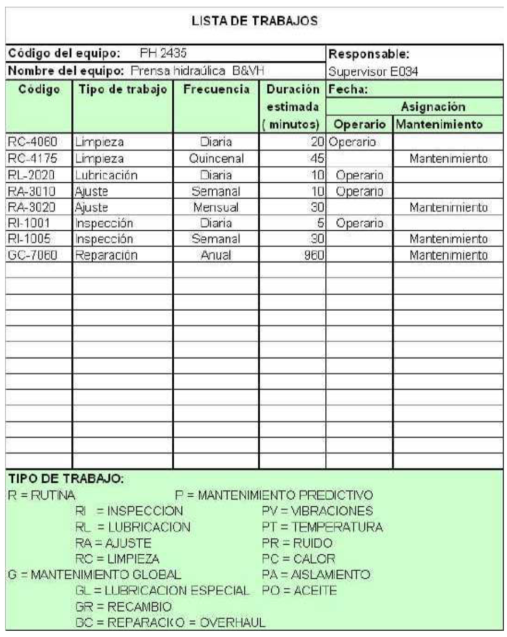

Figura 5.3 Lista de trabajo.

En la lista se registran los trabajos necesarios programar para cumplir con los requisitos de mantenimiento de los equipos.

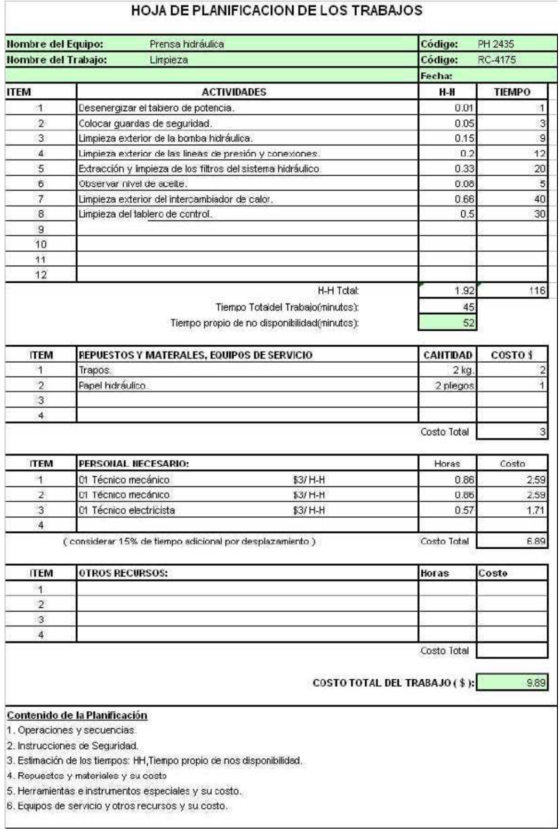

Figura 5.4 Lista de Trabajo.

Se describe de forma ordenada y secuencial las actividades relevantes del desarrollo del trabajo. Esta hoja alimenta de información a la OT.

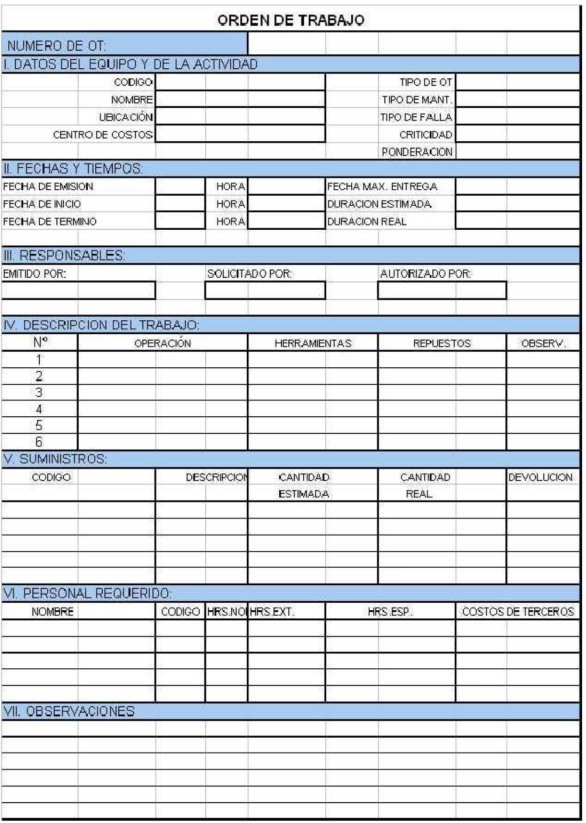

Figura 5.5 Orden de Trabajo.

En la OT (Orden de Trabajo) se registran los datos necesarios que faciliten la ejecución del trabajo de mantenimiento.

Recomendaciones para una planificación efectiva

- Una vez establecidos los requisitos de cada máquina, realice la lista de verificación o las órdenes de trabajo de MP (Detalle y defina claramente cada actividad).

- No combine diferentes frecuencias (semanal, mensual, etc.) en la misma OT (puede hacerlo en las listas de verificación si las realiza en hojas de cálculo).

- Calcule el tiempo (en minutos) de cada actividad y de toda la OT o lista de verificación. Realice algunas pruebas, generalmente los cálculos son demasiado altos,especialmente para las listas de verificación.

- Determine qué OT's requieren planificación y programación (habitualmente son las de MP global).

- OT que requiere 10 minutos o más de tiempo muerto del equipo. Ud. debe determinarlas.

- OT que requieran muchos repuestos o materiales.

5.1.5- La Planificación Efectiva.

Podemos mostrar aquí un diagrama de bloques que indique la secuencia que se tiene que seguir para realizar una planificación detallada de los trabajos de mantenimiento:(figura. 5.6).

Figura 5.6 Diagrama de bloques para una planificación de mantenimiento.

Lo esencial para una planificación efectiva es:

- Identificar los requerimientos de:

- Personal.

- Material y equipo.

- Herramientas, etc

- Preparar instrucciones escritas en la orden de trabajo:

- Visitas de observación.

- Repuestos y materiales requeridos.

- Repuestos disponibles y organizados.

- Elaborar un plan de trabajo que incluya:

- Descripción del trabajo.

- Equipo especial.

- Material con número de piezas.

- Bosquejos, planos.

- Instalar una oficina de MP bien organizada. Hay que hacer planes de trabajo para todos los trabajos de mantenimiento, a saber:

- o Para trabajos que se repitan periódicamente.

- Equipo especial.

- Para trabajos que se repitan en forma irregular.

- Para trabajos de reparación que ocurran una sola vez.

Y establecer para todas las tareas un plan de trabajo que se repita periódicamente (ver figura. 5.7). Aquí esta anotado claramente todas las tareas a realizar y cómo se ejecutan en forma adecuada. Este plan de trabajo formará parte de todo el plan de mantenimiento de la planta. Se recomienda pasar a órdenes de trabajo (OT) los datos de los planes de trabajo.

La OT se entrega al personal que ejecute el trabajo, lo cual le servirá como documentación del trabajo a realizar. Como hay que consultarla con mucha frecuencia, conviene protegerla para que no se deteriore con el uso. En el caso de emplear un sistema computarizado para la administración del mantenimiento, este plan quedará almacenado en la computadora.

Conviene que los formularios de planes de trabajo para el MP se asemejen a los de producción. Utilizando formularios lo más parecidos posibles, se simplifica la organización y se facilita el manejo de los formularios. En la figura 5.4 se muestra un ejemplo del aspecto que pueden tener los formularios para los trabajos que se repitan. Los datos anotados deben responder a las siguientes preguntas:

- ¿Qué hay que someter a trabajos de mantenimiento?

- ¿Dónde?

- ¿Cómo?

- ¿Con qué?

- ¿Quién tiene que efectuar esos trabajos?

- ¿Con qué costos?

- ¿Con qué frecuencia?

Figura 5.7 Ejemplo de Plan de Trabajo.

Para responder a estas preguntas, se puede recurrir a:

- Diagramas y tablas en donde se indique la vida útil del artefacto, el momento en que empieza a desgastarse y la cuota de fallas de las instalaciones, máquinas o piezas de montaje.

- Los datos de entrada, como por ejemplo, documentación escrita de los fabricantes, catálogo de las piezas de montaje, planos de ubicación, registro histórico del mantenimiento, información de los operadores, etc

En el plan de trabajo tiene que haber, por lo menos, las siguientes indicaciones:

- El tipo de trabajo.

- Las herramientas necesarias.

- Los repuestos y demás materiales que se necesiten.

- El lugar de ejecución del trabajo (en la OT)

- La persona o personas que deban ejecutar el trabajo.

Los datos tomados del plan de trabajo sirven por lo general para preparar un trabajo de mantenimiento. Además, allí aparece cada una de las actividades y los medios que se necesitan para realizarlas.

En los datos que se anoten tiene que detallarse la forma de realizar el trabajo. Se enumeran todas las operaciones en orden cronológico. El aumento de detalles descriptivos de las operaciones dependerá de las consideraciones en torno a la mayor o menor dificultad que implique la realización de un trabajo.

La formación profesional del personal es con toda seguridad, un factor importante. Por ejemplo, cuando se dispone de personal especializado bastaría con dividir a grandes rasgos las operaciones en operaciones parciales.

Entre los datos deben figurar los repuestos necesarios. Para enumerarlos y darles una denominación, se puede recurrir a catálogos de piezas de montaje o a la documentación escrita del fabricante o indicando el número de almacenamiento.

Para preparar bien un trabajo de mantenimiento, hay que indicar qué herramientas se necesitan, o al menos, las que se van a utilizar con toda seguridad. Puede suceder que, al realizar las operaciones, se necesiten más herramientas de las previstas. En el plan de trabajo hay que anotar también la duración. Para indicar la duración de una operación hay que anotar el tiempo que requiere esa actividad en un caso normal.

Siempre puede haber pequeñas desviaciones. Al anotar la duración, esta tiene que incluir el tiempo para preparar la máquina y el tiempo de cambio de actividad.

En el plan de trabajo deberá indicarse la frecuencia entre un trabajo de mantenimiento y el siguiente, cuando se trate de realizar trabajos de mantenimiento que se repiten. De esta manera se estipula después de que lapso de tiempo o después de cuántas horas de funcionamiento o después de haber producido cuantas unidades hay que repetir el trabajo de mantenimiento.

5.1.6- Planificación y Programación del Mantenimiento de Equipo Pesado.

Video: Planificación y Programación del Mantenimiento (Consideraciones a tomar en cuenta) de Equipo Pesado - Juan Carlos Latorre Boza, (Recuperado de: https://youtu.be/cSnR_BTs6rA)

Video: PDCA (PHVA) en el Mantenimiento - Juan Carlos Latorre Boza

Video: Ciclo Tecnico Administrativo - Juan Carlos Latorre Boza

Video: Cronología de la Gestión de Activos - Juan Carlos Latorre Boza.

Video: Factores para la Priorización - Juan Carlos Latorre Boza

Video: Información de los activos - Juan Carlos Latorre Boza

Video: Proceso Técnico Administrativo - Juan Carlos Latorre Boza