2.7.- Control de Activos Físicos.

Los objetivo principales del control de los activos Físicos son: planificar, programar y administrar el mantenimiento, para la cual se debe contar con la hoja de vida de los activos, la organización de precesos internos, mantenimiento correctivo y control sobre ellos, con ello lograr una buena administración de maquinaria que es abastecer a la obra de maquinaria adecuada (la mejor calidad al menor costo posible) en forma oportuna (en el momento que se debe realizar la labor).

El desarrollo tecnológico y las exigencias del mercado se han adelantado a los procesos gerenciales internos de las empresas y sólo aquellas que con su dinámica y flexibilidad han resuelto este problema del divorcio entre producción-mantenimiento-recursos. Sin embargo, la gran mayoría de las entidades entienden la necesidad de un cambio para mejorar las relaciones entre los procesos gerenciales internos y que estos contribuyan al trabajo en equipo sobre la base de preservar las funciones de los activos físicos.

Desde el punto de vista del capital tangible y de los activos físicos, se hace evidente que existe un costo del ciclo de vida que es necesario gestionar integralmente y que técnicamente se relacione con el régimen de operación, las condiciones de instalación, el entorno ambiental, las buenas o malas prácticas, la eficacia de su mantenimiento, la calidad de insumos, etc. En los estudios realizados se evidencia que los aspectos antes mencionados se encuentran mal gestionados y van de un extremo a otro.

La insuficiencia de la gestión de activos físicos con visión empresarial se plantea mejorar con una proyección estratégica maestra de la entidad (ver Figura 3.1.1) que trascienda en todos los procesos vitales del negocio y que su intensidad dependa de la ponderación acorde al impacto en el negocio y en eso radica la diferencia vinculada al entorno y al mercado. Una buena guía para este fin es la Norma inglesa PASS-55.

Fig. No 3.1.1: Estrategia maestra de gestión integral de activos físicos.

En esta estrategia maestra de la gestión de activos físicos es vital obtener buenos desempeños en el trabajo de equipo y el comportamiento organizacional en los desempeños de los procesos.

El concepto de ciclo de vida de un servicio o producto se puede aplicar a un sistema, un proceso o una parte de un activo físico y darle el seguimiento técnico y económico que requiera dentro de la sostenibilidad del negocio. Por eso es importante señalar que la competitividad y sostenibilidad de un negocio depende en gran medida del desempeño y el costo del ciclo de vida de sus activos físicos, lo que implica tener una armonía de disponibilidad y confiabilidad de sus inmuebles, así como los sistemas tecnológicos básicos y especializados con eficiencia, preservando el medio ambiente y la seguridad.

La Figura 3.1.2 muestra las etapas del ciclo de vida de un activo físico en sus diferentes momentos que lo caracterizan y que le permiten establecer fronteras de actuación desde la etapa inicial, antes de su puesta en marcha y después del inicio de su vida útil. Las dos primeras etapas ayudan a identificar y valorar la mantenibilidad antes de la puesta en marcha del activo físico. En la siguiente etapa de puesta en marcha es donde la gestión de la función mantenimiento se desarrolla durante el resto del ciclo de vida del activo físico, de aquí la importancia de una estrategia adecuada del mantenimiento acorde al tipo de negocio y entorno.

Fig. No 3.1.2: Etapas del Ciclo de Vida.

En la función mantenimiento, las problemáticas que se presentan incluyen la insuficiente proyección estratégica de la misma y la falta de objetivos pertinentes a las condiciones integrales en donde se desarrollan los procesos. Existen numerosas insuficiencias de organización y gestión que conspiran con el abnegado y estresante trabajo de los colectivos humanos que ejecutan esta actividad y no siempre se les reconoce la importancia y vigencia de la misma. La función mantenimiento es una necesidad que nadie niega, pero se evidencia una falta de estrategia propia e integrada con la gestión de los activos físicos de la entidad y que no están suficientemente determinados los procesos que la componen y las funciones de los mismos para permitir determinar los desempeños que se requieren y a su vez poderlos medir y controlar para la mejora continua.

Las mayores y más frecuentes deficiencias detectadas en los estudios realizados de los siguientes sectores: empresas de refinación de petróleo, de cemento, de níquel, la industria farmacéutica, instalaciones hospitalarias, centros de investigaciones, instalaciones hoteleras, agroindustrias y alimentarias, industria metalmecánica y energética, se presentan a continuación.

- Documentación técnica insuficiente, poco estudiada y utilizada.

- Procedimientos de planificación no existentes o poco fundamentados.

- Mala gestión de las órdenes de trabajo y ausencia de históricos válidos.

- Falta de indicadores técnico-económico para la toma de decisiones.

- La capacitación y sus competencias laborales no están acorde a las necesidades.

- El trabajo en equipo interno y externo no se logra suficientemente.

- La gerencia general no atiende con pertinencia esta actividad.

- Problemas organizacionales y de flujo de la línea de mando.

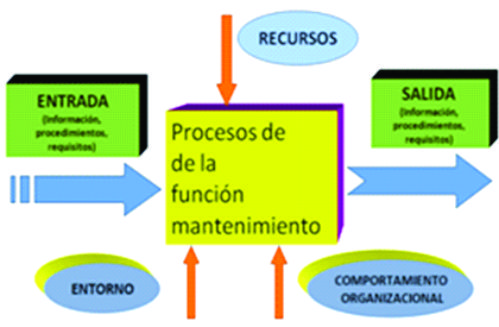

En la Figura 3.1.3 se proponen los procesos más generales y vitales de un modelo funcional de mantenimiento los cuales pueden no corresponder necesariamente a estructuras organizacionales, pero responden a actividades funcionales básicas a través de una estrategia maestra de mantenimiento que rige su interacción con la gestión de los procesos.

Fig. No 3.1.3: Estrategia de la función mantenimiento basada en procesos.

Sobre los procesos vitales de la función mantenimiento es necesario seguir rigurosamente los principios de la gestión por procesos, personalizándolos a la función mantenimiento y capacitando a los recursos humanos en las competencias laborales vinculadas a los desempeños del puesto de trabajo (ver Figura 3.1.4).

Fig. No 3.1.4: Esquema típico de los procesos.

En la Figura 3.1.5 se modelan en forma de proceso integrado las tareas de seguridad, eficiencia energética, medio ambiente y calidad, adaptadas al tipo de negocio, en su contexto operacional y a las expectativas del mercado al que va dirigido, sobre bases de una ingeniería concurrente personalizada a cada activo físico.

Fig. No 3.1.5: Integración de los valores.

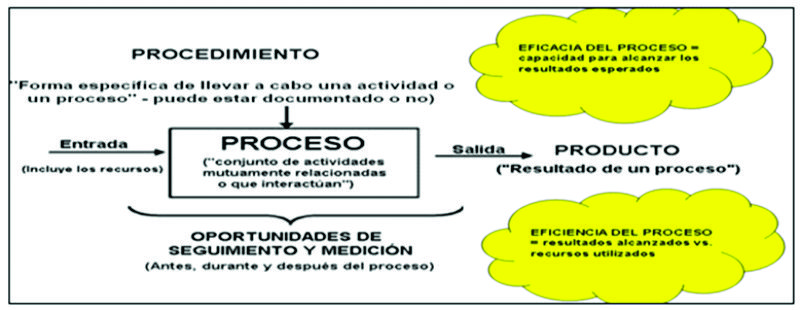

En los procesos vitales de la función mantenimiento (Figura 3.1.5) es muy importante la definición de los procedimientos y el rigor de los requisitos que rigen las variables de entrada del proceso, ya que eso determina la objetividad de las variables de salida, independientemente del conocimiento transformador propio del proceso. En la Figura 3.1.6 se muestra un esquema básico de los principios de la gestión de los procesos y de su seguimiento y medición.

Fig. No 3.1.6: Gestión de los procesos.

En la Figura 3.1.7 se muestra un ejemplo de ingeniería concurrente con el propósito de planificar las tareas de mantenimiento a partir de la identificación y control de las variables tecnológicas de los sistemas que puedan afectar la calidad y seguridad del servicio quirúrgico, lo cual conceptualmente es generalizable a cualquier negocio o servicio con sus respectivas ponderaciones. Este sería un requisito importante a tener presente en el proceso de la planificación integral para garantizar el estándar de calidad en forma sostenible.

Fig. No 3.1.7: Sistema tecnológico de un servicio.

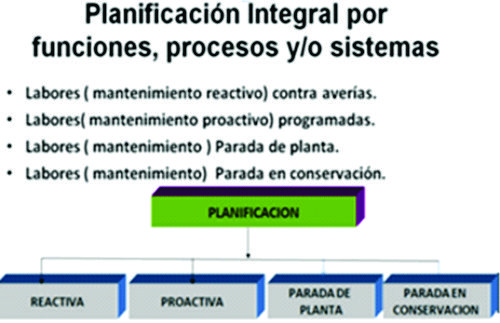

En la Figura 3.1.8 se exponen las diferentes labores que se planifican en las etapas del ciclo de vida de los activos físicos o de algunos de sus componentes; por ese motivo se requiere de planificadores con competencias laborales especializadas en el proceso de planificación integral de los activos físicos, dado el enfoque y alcance de cada uno de los subprocesos.

Fig. No 3.1.8: Subprocesos de la planificación.

Por otra parte, en los procesos de análisis y mejoras de la función mantenimiento (Figura 3.1.5) las auditorías, los controles o los diagnósticos de la actividad de mantenimiento no siempre detectan las causas de los problemas más importantes que están sucediendo, por tanto, poco aportan al mejoramiento posterior del producto final o al beneficio del negocio. Un cambio de enfoque, podría ser el evaluar desempeños y no estructuras o documentos, lo que sería una buena iniciativa para evidenciar causas e insuficiencias y para ello se requeriría de herramientas que midieran e integraran a todas las partes del negocio.

2.5.1.- Indicadores de Gestión , los KPIs (Key Performance Indicators).

Los KPIs para la Gestión de Maquinaria para Movimiento de Tierras es fundamental para medir el desempeño, tomar decisiones informadas y asegurar que nuestros equipos estén operando de manera eficiente y rentable.

Como les mencionado, los KPIs son la brújula que nos guía. Nos permiten saber si estamos en el camino correcto para maximizar la disponibilidad de nuestras máquinas, controlar los costos y cumplir con los plazos de los proyectos.

Vamos a desglosar los KPIs más relevantes, agrupándolos por las perspectivas del Balanced Scorecard (tratado más adelante), para tener una visión integral de la gestión de la maquinaria.

2.5.1.1.- KPIs de la Perspectiva Financiera: Maximizando la Rentabilidad

Estos KPIs nos dicen cómo la gestión de nuestra maquinaria impacta en los costos y la rentabilidad de la empresa.

- Costo Total de Posesión y Operación (TCO - Total Cost of Ownership), se verá con mayor profundidad en un capítulo aparte:

- Fórmula: (Precio de Compra + Costos de Mantenimiento + Costos de Operación (combustible, lubricantes) + Costos de Seguros + Costos de Personal Operativo + Depreciación) / Horas Operativas Totales.

- Descripción: Representa el costo real por hora de tener y operar una máquina a lo largo de su vida útil. Es el KPI financiero más completo. Permite comparar la rentabilidad de diferentes modelos o marcas de maquinaria.

- Importancia: Ayuda a la toma de decisiones de compra de nuevos equipos y a evaluar la eficiencia general. Si el TCO de una retroexcavadora en el proyecto de irrigación de Caraz es muy alto, podría indicar problemas de mantenimiento o ineficiencia operativa.

- Costo de Mantenimiento por Hora Operativa:

- Fórmula: Costo Total de Mantenimiento (repuestos + mano de obra + servicios externos) / Horas Operativas de la Máquina.

- Descripción: Mide la eficiencia del departamento de mantenimiento. Permite comparar costos entre máquinas similares o con benchmarks de la industria.

- Importancia: Un indicador directo de si el mantenimiento está siendo rentable o si hay gastos excesivos en reparaciones o repuestos.

- Relación Mantenimiento Correctivo / Mantenimiento Total (%):

- Fórmula: (Costo Mantenimiento Correctivo / Costo Total de Mantenimiento) x 100.

- Descripción: Un porcentaje bajo indica una gestión proactiva (preventiva y predictiva). Un alto porcentaje sugiere que la mayoría de las intervenciones son "apagafuegos", lo cual es más costoso y disruptivo.

- Importancia: Refleja la madurez de nuestra estrategia de mantenimiento. Idealmente, este KPI debe ser lo más bajo posible (por debajo del 20-30% para maquinaria pesada).

- Consumo de Combustible por Hora Operativa o por Unidad de Trabajo:

- Fórmula: Litros de Combustible Consumidos / Horas Operativas (o m³ movidos, ton. cargadas).

- Descripción: Mide la eficiencia del uso de combustible. Puede variar según la máquina, el tipo de trabajo y la habilidad del operador. La telemetría es clave para monitorear esto.

- Importancia: El combustible es uno de los mayores gastos operativos. La mejora en este KPI impacta directamente la rentabilidad del proyecto en Áncash.

2.5.1.2.- KPIs de la Perspectiva del Cliente (Operaciones): Disponibilidad y Confiabilidad

Estos KPIs son críticos para los equipos de operación, ya que miden la capacidad de la maquinaria para cumplir con los objetivos del proyecto.

- Disponibilidad Mecánica (DM):

- Fórmula: (Horas Operativas / (Horas Operativas + Horas Fuera de Servicio por Falla)) x 100.

- Descripción: El porcentaje de tiempo que la máquina está lista para trabajar. Es el KPI más importante para el cliente interno (operaciones). No incluye el tiempo de mantenimiento programado si la máquina estaba disponible para ser trabajada pero no fue utilizada.

- Importancia: Un alto DM asegura que los proyectos avancen sin demoras inesperadas. La meta para maquinaria pesada crítica suele estar por encima del 90-95%.

- Confiabilidad (MTBF - Mean Time Between Failures):

- Fórmula: Horas Operativas Totales / Número de Fallas (en un período dado).

- Descripción: El promedio de tiempo que una máquina opera sin fallar. Mide la durabilidad y estabilidad de los equipos. Un MTBF alto es señal de una gestión proactiva y de equipos robustos.

- Importancia: Refleja la estabilidad del proceso productivo. Más MTBF significa menos interrupciones y mayor predictibilidad para la planificación de la obra.

- Mantenibilidad (MTTR - Mean Time To Repair):

- Fórmula: Suma de Tiempos de Reparación / Número de Reparaciones (en un período dado).

- Descripción: El promedio de tiempo que toma devolver una máquina a su estado operativo después de una falla. Incluye diagnóstico, espera de repuestos, reparación y pruebas.

- Importancia: Un MTTR bajo minimiza el impacto de las fallas. Indica la eficiencia del equipo de mantenimiento, la disponibilidad de repuestos y la efectividad de los diagnósticos.

- Cumplimiento del Programa de Mantenimiento Preventivo (%):

- Fórmula: (Número de MP/MPd Programados y Realizados a Tiempo / Total de MP/MPd Programados) x 100.

- Descripción: Mide la disciplina en la ejecución de las tareas de mantenimiento preventivo y predictivo.

- Importancia: El combustible es uno de los mayores gastos operativos. La mejora en este KPI impacta directamente la rentabilidad del proyecto en Áncash.

2.5.1.3.- KPIs de la Perspectiva de Procesos Internos: Eficiencia y Calidad

Estos KPIs miden la eficiencia y calidad de las operaciones internas del departamento de mantenimiento.

- Productividad de la Mano de Obra en Mantenimiento:

- Fórmula: (Horas Productivas Dedicadas a Mantenimiento / Horas Hombre Totales Disponibles del Personal de Mantenimiento) x 100.

- Descripción: Mide qué tan eficientemente el personal de mantenimiento utiliza su tiempo. Las horas productivas son aquellas dedicadas directamente a tareas de mantenimiento, no a tiempos de espera o administrativos excesivos.

- Importancia: Ayuda a optimizar la fuerza laboral y a identificar cuellos de botella en los procesos.

- Tasa de Retrabajo en Mantenimiento:

- Fórmula: (Número de Reparaciones que Requirieron Retrabajo / Total de Reparaciones Realizadas) x 100.

- Descripción: Mide la calidad de las intervenciones de mantenimiento. Un retrabajo indica que la reparación inicial no fue efectiva o completa.

- Importancia: Un alto porcentaje de retrabajo aumenta los costos y reduce la disponibilidad. Indica la necesidad de mejorar la capacitación o los procedimientos.

- Precisión del Inventario de Repuestos:

- Fórmula: (Número de Artículos de Inventario Correctos / Total de Artículos Contados) x 100.

- Descripción: Mide la exactitud de los registros de inventario de repuestos.

- Importancia: La precisión del inventario es vital para la programación del mantenimiento y para evitar paradas de maquinaria por falta de repuestos.

- Tiempo Promedio de Cierre de Órdenes de Trabajo (OTs):

- Fórmula: Suma del Tiempo desde Creación hasta Cierre de OTs / Número Total de OTs Cerradas.

- Descripción: Mide la eficiencia del proceso administrativo y operativo desde que se solicita una tarea hasta que se completa y se cierra en el CMMS.

- Importancia: Un tiempo de cierre rápido indica procesos fluidos y una buena gestión.

2.5.1.4.- KPIs de la Perspectiva de Aprendizaje y Crecimiento: Innovación y Desarrollo

Estos KPIs evalúan la capacidad del departamento de mantenimiento para mejorar y adaptarse a largo plazo.

- Horas de Capacitación Promedio por Técnico:

- Fórmula: Horas Totales de Capacitación Realizadas / Número Total de Técnicos de Mantenimiento.

- Descripción: Mide la inversión en el desarrollo de habilidades del personal.

- Importancia: Un personal bien capacitado es más eficiente, diagnostica mejor y realiza trabajos de mayor calidad, lo que impacta positivamente en todos los demás KPIs.

- Índice de Adopción y Uso del CMMS/EAM:

- Fórmula: (Número de Usuarios Activos Diariamente / Total de Usuarios Potenciales) x 100, y también la calidad de los datos ingresados.

- Descripción: Mide qué tan bien el equipo está utilizando la herramienta clave de gestión.

- Importancia: Si el CMMS no se utiliza o los datos son incorrectos, su valor se pierde. Una alta adopción asegura que toda la información se capture para un análisis efectivo.

- Número de Sugerencias de Mejora Implementadas (o % de Implementación):

- Fórmula: (Sugerencias Implementadas / Total de Sugerencias Recibidas) x 100.

- Descripción: Mide la participación del personal en la mejora continua y la apertura de la gerencia a nuevas ideas.

- Importancia: Fomenta una cultura de innovación y empoderamiento, lo que puede llevar a soluciones creativas y eficiencias inesperadas.

Al monitorear y analizar estos KPIs de manera consistente (idealmente a través de un CMMS que los calcule automáticamente y muestre en pantalla), los gerentes de mantenimiento pueden tener una visión clara del desempeño de su flota de maquinaria pesada. Esto les permite no solo reaccionar a los problemas, sino anticiparse a ellos, optimizar recursos y asegurar que cada máquina contribuya al máximo al éxito de la empresa.

2.5.2.- Indicadores tratado por la Norma Europea EN 15341

Un enfoque integrador de indicadores para la medición de los desempeños lo aporta la Norma Europea EN 15341, que plantea un grupo de indicadores técnicos, otro grupo de indicadores económicos y uno específico para indicadores organizacionales, lo que permite una medición más integral del comportamiento del negocio y sus debilidades, lo que unido a un adecuado benchmarking sería más objetivo.

Ver: Norma UNE-EN 15341 - Indicadores

¿QUÉ ES UN KPI? - INDICADORES CLAVE DE DESEMPEÑO (recuperado de: https://youtu.be/1TTOzQF2Xbk)

Indicadores de Mantenimiento MTBF y MTTR Ejercicios de aplicación (recuperado de: https://youtu.be/CYSn37Ievuk)

La siguiente propuesta personalizada es un ejemplo de medidores de desempeños:

a).- Efectividad Global del Activo Físico (equipo).

EGE = D*Ed*Tc (1)

Donde:

D = Disponibilidad del Activo físico(%)

Ed = Tasa de operación real*tasa de operación neta(%)

Tc = Tasa de calidad del producto (%)

b).- Indicadores benchmarking (prueba de rendimiento).

Introducción a los indicadores de mantenimiento (recuperado de: https://youtu.be/0YFRlOuTtYE)

Vre: Libro MANTENIMIENTO Planeación, Ejecución y Control - Alberto Mora Gutiérrez

Ejemplo Disponibilidad Inherente (recuperado de: https://youtu.be/AakCgZA4UdY)

Indicadores de mantenimiento | Minitab | MTBF y MTTR (recuperado de: https://youtu.be/-tXo2nUokKU)

Ver: Norma UNE-EN 15341 - Indicadores.

c).- Satisfacción del cliente e imagen (propias del negocio).

d).- Regulaciones ambientales, energéticas y de seguridad. (propias del negocio y el entorno).

e).- Evaluación de la gestión de los procesos internos.

f).- En estos tiempos debemos recurrir a software especializados: como lo que mostramos en el siguiente video.

Administración de Activos | SE Asset | SoftExpert (recuperado: https://youtu.be/x5r1Thx59VI)